集成電路芯片切割機工作原理

集成電路芯片切割機工作原理

集成電路芯片切割機工作原理

集成電路(IC)芯片切割機是半導體制造中的關鍵設備,用于將晶圓(Wafer)分割成獨立的芯片(Die)。其工作原理涉及精密機械運動、激光技術或刀片切割,以及自動化控制系統的協同作業。以下是其核心工作流程和技術原理的詳細分析:

一、切割前的準備工作

1. 晶圓貼膜與固定

晶圓在切割前需粘貼到UV膠膜(Dicing Tape)上,膠膜固定在金屬框架(Frame)上。這一步驟確保切割時晶圓保持穩定,避免碎片位移。膠膜的特性是在紫外線照射后粘性降低,便于后續芯片拾取。

2. 對準與標記識別

切割機通過高分辨率光學攝像頭或激光掃描儀識別晶圓上的切割道(Scribe Line)和對準標記(Alignment Mark)。切割道是晶圓上預留的空白區域(寬度通常為50-100μm),用于引導切割路徑。機器通過圖像處理算法校準坐標,確保切割精度。

二、切割方式及原理

根據技術不同,切割機主要分為兩類:

1. 刀片切割(Blade Dicing)

– 刀片結構:采用金剛石刀片(直徑20-50mm,厚度15-30μm),邊緣鍍有金剛石顆粒,硬度足以切割硅、砷化鎵等材料。

– 切割過程:刀片以30,000-60,000 RPM高速旋轉,同時噴淋去離子水冷卻并沖洗碎屑。刀片沿切割道移動,通過機械磨削實現分離。

– 關鍵參數:切割深度需略大于晶圓厚度(例如200μm晶圓需切割220μm),以確保徹底分割而不損傷膠膜。

2. 激光切割(Laser Dicing)

– 激光類型:紫外激光(波長355nm)或紅外激光,聚焦光斑直徑可達10μm以下。

– 燒蝕原理:激光通過熱效應或光化學作用氣化切割道材料,形成窄而深的溝槽。對于超薄晶圓(<100μm)或易碎材料(如GaN),激光切割可減少應力裂紋。 - 隱形切割(Stealth Dicing):激光聚焦于晶圓內部,在硅中形成改性層,再通過擴膜使芯片分離,幾乎無碎屑產生。 三、動態控制系統 1. 運動控制 切割機采用高精度線性電機和空氣軸承平臺,定位精度可達±1μm。多軸聯動(X/Y/Z/θ軸)確保刀片或激光頭按預設路徑運動,適應不同尺寸的芯片布局。 2. 實時監測與補償 - 力反饋系統(刀片切割):監測切割阻力,自動調整進給速度(通常0.1-10mm/s)以避免崩邊。 - 視覺糾偏:通過實時圖像比對修正切割路徑偏差,尤其應對晶圓熱變形或對準誤差。 四、切割后的處理 1. 清洗與干燥 切割后的晶圓經噴淋或超聲波清洗,去除硅渣和殘留冷卻液,防止短路或污染。 2. 擴膜與拾取 UV照射膠膜后,通過機械擴膜裝置拉伸膠膜,使芯片間距擴大,便于吸嘴(Ejector Pins)或機械臂拾取。 五、技術挑戰與發展趨勢 - 超薄晶圓切割:厚度<50μm的晶圓要求更低的切割應力,推動激光隱形切割技術普及。 - 多材料集成:針對3D封裝中硅、玻璃、陶瓷的復合結構,開發混合切割工藝(如激光+刀片)。 - 智能化升級:引入AI算法優化切割參數,提升良率(如根據晶圓MAP數據自動跳過缺陷區域)。 總結 集成電路芯片切割機通過高精度機械與光學技術的結合,實現微米級加工,其核心在于穩定性、精度與自動化水平的持續提升。隨著芯片尺寸縮小和封裝形式復雜化,切割技術將繼續向非接觸、低損傷方向發展,支撐半導體產業的微型化需求。

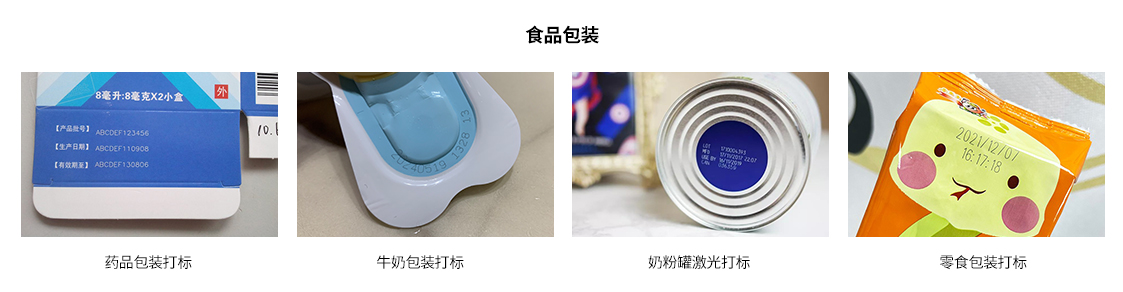

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

晶圓切割工藝

晶圓切割工藝

晶圓切割工藝:半導體制造的關鍵環節

一、引言

晶圓切割(Wafer Dicing)是半導體制造中將完成前道工藝的整片晶圓分割成獨立芯片(Die)的關鍵步驟,其精度直接影響芯片性能和良率。隨著芯片尺寸縮小和異質集成需求增長,切割工藝從傳統的機械鋸切發展為激光切割、等離子切割等先進技術,成為半導體產業鏈中不可或缺的核心環節。

二、工藝流程與技術分類

1. 工藝流程

晶圓切割位于制造流程末端,具體步驟包括:

– 貼膜:將晶圓背面粘貼至UV膠帶上固定

– 對準:通過光學系統識別切割道(Scribe Line)

– 切割:沿切割道分離芯片

– 清洗:去除切割殘留物(硅渣、金屬碎屑等)

– 擴膜:拉伸膠帶便于芯片拾取

2. 主流技術對比

| 技術類型 | 原理 | 優勢 | 局限性|

|-|–|-|–|

| 機械刀片切割 | 金剛石刀片高速旋轉切割 | 成本低、工藝成熟 | 易產生崩邊、僅適用>50μm線寬|

| 激光隱形切割 | 激光聚焦于晶圓內部產生改質層| 無接觸、適合超薄晶圓 | 設備成本高、熱影響區控制難|

| 等離子切割 | SF6/O2等離子體化學蝕刻切割道 | 無機械應力、切割質量高| 速度慢、需專用掩模 |

三、技術挑戰與創新

1. 超薄晶圓切割

3D封裝推動晶圓厚度降至50μm以下,傳統機械切割易導致翹曲斷裂。行業采用DBG(先劃片后減薄)工藝:

– 在完整晶圓上預切割20%深度

– 背面研磨至目標厚度后裂片

– 配合臨時鍵合/解鍵合技術,良率提升至99.5%

2. 低k介質層處理

先進邏輯芯片采用脆性低k材料,機械切割易分層。解決方案包括:

– 激光+刀片復合切割:激光開槽后刀片精切

– 超短脈沖激光:皮秒激光減少熱損傷

3. 異質集成需求

Chiplet技術要求切割不同材質堆疊結構,如硅+化合物半導體。混合切割系統成為趨勢:

– 對硅層采用刀片切割

– GaAs等脆性材料使用激光加工

四、設備與材料發展

1. 核心設備

– 日本DISCO占據全球刀片切割機70%份額,其DFD6360機型可實現10μm切割精度

– 德國LPKF激光系統支持20W紫外激光,切割速度達300mm/s

2. 關鍵耗材

– 刀片:金剛石顆粒尺寸從2000(6μm)向3000(4μm)發展

– 膠帶:UV固化膠帶粘著力精確控制在0.5-2N/20mm范圍

五、未來趨勢

1. 智能切割系統

集成AI視覺檢測,實時調整切割參數。博特精密開發的自適應控制系統可降低30%的崩邊缺陷。

2. 綠色制造

干式切割技術減少去離子水用量,激光工藝能耗較機械切割降低40%。

六、結論

晶圓切割已從單純的分割工序發展為融合機械、激光、化學等多學科的高精度制造系統。隨著3D IC和先進封裝演進,切割工藝將繼續向”零損傷、多材料、智能化”方向突破,成為推動摩爾定律延續的重要支撐技術。

點擊右側按鈕,了解更多激光打標機報價方案。

超聲波切割機工作原理

超聲波切割機工作原理

超聲波切割機工作原理

超聲波切割機是一種利用高頻機械振動能量進行材料切割的先進設備,廣泛應用于食品、紡織、醫療、復合材料等行業。其核心原理是通過超聲波換能器將電能轉化為高頻機械振動,再通過變幅桿放大振幅,最終在切割刀頭處產生微觀高頻振動,實現材料的精準、高效切割。以下從能量轉換、振動傳遞、切割機理等角度詳細闡述其工作原理。

一、能量轉換:電能→機械振動

超聲波切割機的核心部件是超聲波換能器,通常采用壓電陶瓷材料(如鋯鈦酸鉛,PZT)。當高頻交流電(通常20kHz–40kHz)輸入換能器時,壓電材料因逆壓電效應發生周期性伸縮變形,將電能轉換為同頻率的機械振動。這一過程需匹配驅動電路(超聲波發生器)以確保諧振頻率的穩定性。

二、振動傳遞與振幅放大

換能器產生的振動幅度較小(約5–10μm),需通過變幅桿(振幅放大器)進行機械放大。變幅桿依據截面形狀(如階梯形、指數形)設計,利用波動方程實現振幅的幾何放大,最終在刀頭處振幅可達20–50μm。變幅桿同時起到固定刀頭和阻抗匹配的作用,確保能量高效傳遞至切割區域。

三、切割機理:高頻微觀沖擊

切割刀頭的高頻振動(每秒數萬次)使材料接觸面產生以下效應:

1. 局部應力集中:振動能量集中在刀刃極小的接觸區域,瞬間突破材料斷裂閾值。

2. 摩擦熱軟化:高頻摩擦使材料局部升溫(尤其適用于熱塑性塑料或食品),降低切割阻力。

3. 層間分離:對于復合材料(如碳纖維),振動能破壞層間結合力,實現清潔切口。

與傳統機械切割相比,超聲波切割的切削力降低60%以上,切口更平整且無毛邊。

四、系統組成與協同工作

1. 超聲波發生器:提供高頻電信號,具備頻率自動跟蹤功能以適應負載變化。

2. 冷卻系統:風冷或水冷設計,防止換能器過熱(壓電材料居里溫度限制)。

3. 機械結構:包括壓力調節裝置,控制刀頭對材料的接觸壓力(通常0.1–5N)。

五、應用優勢與局限性

優勢:

– 適用于軟質、粘性材料(如蛋糕、硅膠)的潔凈切割;

– 低熱影響區,避免材料碳化(如醫療紗布切割);

– 能耗低,切割速度可達傳統方法的3倍。

局限性:

– 硬質材料(如金屬)需特殊刀頭設計;

– 高頻振動可能導致刀具疲勞斷裂,需定期維護。

六、典型應用場景

1. 食品工業:精準切割奶酪、冷凍食品,避免粘連。

2. 醫療領域:無菌切割敷料、可吸收縫合線。

3. 汽車制造:裁剪碳纖維預浸料,邊緣無纖維拉絲。

總結

超聲波切割機通過高頻振動能量實現“以柔克剛”的切割效果,其技術關鍵在于諧振系統的精確設計和振動能量的高效傳遞。隨著新材料和智能控制技術的發展,超聲波切割正朝著更高頻率(60kHz以上)、自適應壓力調節的方向演進,進一步拓展工業應用邊界。

點擊右側按鈕,了解更多激光打標機報價方案。

激光切割機的工作原理

激光切割機的工作原理

激光切割機的工作原理

激光切割機是一種利用高能量密度的激光束對材料進行精確切割的現代化加工設備,廣泛應用于金屬、塑料、木材、陶瓷等材料的加工領域。其核心原理是通過激光發生器產生高能激光束,經光學系統聚焦后形成極小的光斑,使材料在瞬間達到熔化或汽化溫度,再配合輔助氣體吹走熔渣,從而實現切割。以下是激光切割機工作原理的詳細分析:

1. 激光的產生與放大

激光切割機的核心部件是激光發生器(如CO?激光器、光纖激光器或固態激光器)。以光纖激光器為例,其工作原理如下:

– 激發源:泵浦源(通常是二極管)將電能轉化為光能,發出特定波長的光(如808nm或975nm)。

– 增益介質:光纖中摻雜的稀土元素(如鐿Yb3?)吸收泵浦光,電子躍遷到高能級,隨后通過受激輻射釋放出同相位、同方向的激光(波長通常為1064nm)。

– 諧振腔:光纖兩端鍍有反射鏡,光在反射鏡間反復振蕩,不斷放大,最終形成高能量、高單色性的激光束。

2. 光束的傳輸與聚焦

激光束通過光學傳輸系統(包括反射鏡、擴束鏡、聚焦鏡等)到達切割頭:

– 擴束鏡:調整光束直徑,確保聚焦后的光斑尺寸更小。

– 聚焦鏡:將激光束聚焦成直徑約0.1mm的極小光斑(功率密度可達10?~10? W/cm2),使材料在極短時間內吸收大量能量。

3. 材料的相互作用

激光與材料的切割過程可分為以下幾個階段:

– 吸收能量:材料表面吸收激光能量,溫度迅速升高至熔點或沸點。

– 熔化與汽化:金屬材料通常先熔化,輔助氣體(如氧氣、氮氣)吹走熔融物;非金屬材料(如亞克力)可能直接汽化。

– 切割縫形成:激光束與材料相對移動,形成連續的切縫。切割精度可達±0.1mm,切口光滑無毛刺。

4. 輔助氣體的作用

輔助氣體是切割過程中的關鍵因素:

– 氧氣(O?):用于碳鋼切割,與熔融金屬發生氧化反應(放熱),提高切割速度。

– 氮氣(N?):用于不銹鋼或鋁合金,防止氧化,保持切口清潔。

– 壓縮空氣:低成本替代方案,適用于非金屬或薄金屬板。

5. 數控系統的控制

激光切割機通過計算機數控(CNC)系統精確控制:

– 運動軸:X/Y/Z軸伺服電機驅動切割頭或工作臺移動,實現復雜圖形切割。

– 參數調節:根據材料厚度調整激光功率、切割速度、氣體壓力等(例如:1mm不銹鋼需功率500W,速度10m/min)。

6. 不同類型激光切割機的特點

– CO?激光切割機:波長10.6μm,適合非金屬和厚金屬,但光電轉換效率較低(約10%)。

– 光纖激光切割機:波長1.06μm,金屬吸收率高,效率達30%以上,維護成本低。

– YAG激光切割機:脈沖式輸出,適用于高反射材料(如銅、鋁)。

7. 應用與優勢

激光切割的優勢包括:

– 高精度:可切割微米級復雜圖案。

– 非接觸加工:無機械應力,避免材料變形。

– 靈活性:通過軟件快速切換切割圖形。

總結

激光切割機通過光、熱、機械的協同作用實現高效加工,其技術核心在于激光的高能量密度與精確控制。隨著光纖激光技術的普及,激光切割正朝著更高效率、更低成本的方向發展,成為現代制造業不可或缺的工具。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。