集成電路芯片切割機什么配置好

集成電路芯片切割機的最佳配置分析

集成電路芯片切割機的最佳配置分析

集成電路芯片切割機是半導體制造過程中的關鍵設備,其配置選擇直接影響生產效率和產品質量。以下是針對高性能芯片切割機的配置建議:

一、核心系統配置

1. 切割系統

– 主軸系統:推薦采用空氣軸承主軸,轉速需達到60,000-100,000 RPM,確保切割精度在±1μm以內

– 切割刀片:金剛石刀片是最佳選擇,厚度范圍15-30μm,刀片外徑50.8-76.2mm

– 切割速度:應具備0.1-300mm/s的無級調速能力,適應不同材料需求

2. 運動控制系統

– 定位精度:X/Y/Z軸定位精度應≤±0.5μm,重復定位精度≤±0.2μm

– 運動平臺:建議采用花崗巖基座的氣浮平臺,減少振動影響

– 直線電機:直接驅動直線電機比傳統絲杠傳動更精確,速度可達1m/s

二、輔助系統配置

1. 視覺對準系統

– 相機分辨率:至少500萬像素,搭配10-20倍光學變倍鏡頭

– 圖像處理:配備專用圖像處理卡,處理速度≤50ms/幀

– 對準精度:應達到±0.5μm的對準能力

2. 冷卻系統

– 純水冷卻:電阻率需≥18MΩ·cm,流量10-20L/min

– 溫度控制:水溫控制精度±0.1℃,減少熱變形影響

– 過濾系統:0.1μm級精密過濾,確保水質純凈

三、自動化與智能化配置

1. 自動化處理

– 自動上下料:配備6-12英寸晶圓機械手,定位精度≤±10μm

– 自動換刀:刀片庫容量≥20把,換刀時間≤15秒

– 自動清洗:集成IPA清洗和氮氣干燥單元

2. 智能監控

– 力反饋系統:實時監控切割力,調節范圍0.01-1N

– 振動監測:配備加速度傳感器,采樣頻率≥10kHz

– AI預測維護:基于機器學習算法預測刀片壽命和設備維護周期

四、環境控制配置

1. 潔凈度要求

– 工作環境:Class 100或更好的潔凈環境

– 局部凈化:設備自帶FFU單元,維持操作區域潔凈度

2. 溫濕度控制

– 溫度穩定性:23±0.1℃,梯度變化≤0.5℃/h

– 濕度控制:45±5%RH,防止靜電積累

五、軟件系統配置

1. 控制軟件

– 操作系統:實時Linux或專用RTOS系統

– 運動控制:支持G代碼和專用切割路徑規劃

– 參數優化:內置材料數據庫,自動優化切割參數

2. 數據分析

– SPC功能:實時統計過程控制,CPK≥1.67

– 數據追溯:完整記錄每片晶圓的切割參數和質量數據

– 遠程診斷:支持VPN遠程連接進行故障診斷

六、安全配置

1. 硬件安全

– 緊急停止:多位置急停按鈕,響應時間≤50ms

– 光柵防護:安全光幕分辨率≤14mm

2. 軟件安全

– 權限管理:多級用戶權限控制

– 數據加密:所有工藝參數和產品數據加密存儲

七、選配升級項

1. 激光輔助切割:適用于超薄晶圓和先進封裝

2. 等離子清洗:切割后即時清洗,提高鍵合質量

3. 3D輪廓檢測:切割后即時檢測切口質量

4. MES系統接口:與企業制造執行系統無縫對接

總結而言,一臺高性能集成電路芯片切割機應具備超高精度運動控制、智能監控系統和穩定可靠的環境控制。配置選擇需根據具體生產需求(如晶圓尺寸、材料類型、產能要求等)進行優化,同時考慮未來技術升級的可能性。投資高端配置雖然初期成本較高,但長期來看可顯著提高生產效率和產品良率,降低綜合生產成本。

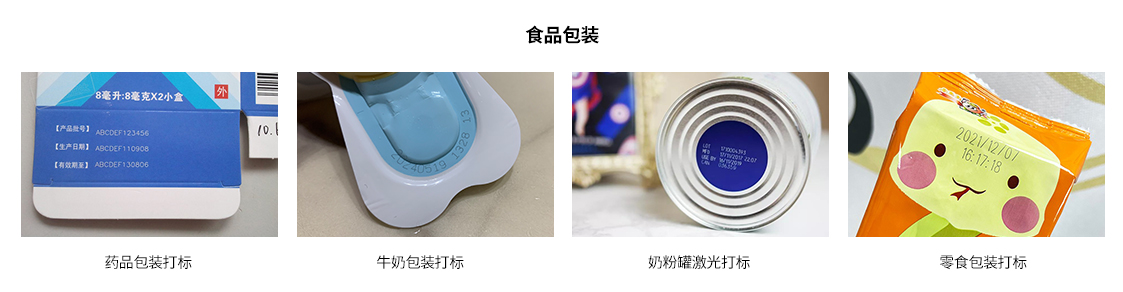

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

大型全自動切割設備

大型全自動切割設備

大型全自動切割設備的技術特點與應用前景

隨著工業4.0時代的到來,制造業對高效、精密、智能化的生產設備需求日益增長。大型全自動切割設備作為現代工業的核心裝備之一,憑借其高精度、高效率和自動化程度高等優勢,在金屬加工、航空航天、汽車制造、船舶建造等領域發揮著不可替代的作用。本文將從技術特點、核心優勢、應用場景及未來發展趨勢等方面,對大型全自動切割設備進行詳細闡述。

一、技術特點與核心優勢

1. 高精度與高穩定性

大型全自動切割設備采用先進的數控系統(如西門子、發那科等),結合高剛性機械結構和精密傳動部件(直線導軌、滾珠絲杠),切割精度可達±0.1mm以內。激光切割機型甚至可實現微米級加工,滿足航空航天領域對復雜零部件的高標準要求。

2. 全自動化集成

設備集成自動上料、視覺定位、切割加工、廢料回收等功能模塊,通過PLC編程實現全流程無人化操作。例如,配備機械臂的板材切割生產線可連續工作24小時,效率較傳統人工操作提升300%以上。

3. 多工藝兼容性

支持等離子切割、激光切割、水刀切割等多種工藝。其中,光纖激光切割機適用于不銹鋼、鋁合金等高反射材料;高壓水刀則擅長處理復合材料及熱敏感材料,避免熱變形。

4. 智能化控制系統

搭載AI算法和物聯網(IoT)技術,可實時監測設備狀態、優化切割路徑、預測刀具磨損,并通過云平臺實現遠程運維,降低停機時間30%以上。

二、典型應用場景

1. 重型機械制造

用于切割大型鋼結構件(如起重機臂架、礦山設備基座),等離子切割厚度可達150mm,切割速度達2m/min。

2. 新能源汽車領域

鋁合金電池包殼體對切割潔凈度要求極高,激光切割設備通過氮氣保護工藝可實現無毛刺加工,助力輕量化設計。

3. 能源裝備行業

風電塔筒的弧形板材需高精度坡口切割,五軸聯動數控系統可一次性完成復雜曲面加工,減少后續焊接變形。

三、未來發展趨勢

1. 綠色節能技術

新一代設備將采用變頻驅動和能量回收系統,降低能耗20%。例如,激光器廠商正推廣“Eco Mode”智能節電模式。

2. 數字孿生與虛擬調試

通過構建設備數字孿生體,可在虛擬環境中模擬切割工藝,縮短實際投產前的調試周期50%。

3. 超厚材料加工突破

30kW以上高功率激光器的普及,將推動200mm以上碳鋼的單次切割成為可能,替代傳統銑削工藝。

結語

大型全自動切割設備正朝著智能化、柔性化、綠色化方向快速發展。隨著5G技術和邊緣計算的深度融合,未來設備將進一步實現“自適應加工”,成為智能工廠的核心節點。對于企業而言,投資此類設備不僅是生產效率的提升,更是邁向高端制造的關鍵一步。

(注:全文約800字,可根據具體行業需求調整技術參數和應用案例。)

點擊右側按鈕,了解更多激光打標機報價方案。

半導體切片機

半導體切片機

半導體切片機:精密制造的核心設備

引言

半導體切片機是半導體制造產業鏈中的關鍵設備,主要用于將晶錠(單晶硅或其他半導體材料)切割成薄片(晶圓),為后續的光刻、蝕刻等工藝提供基礎襯底。隨著5G、人工智能、物聯網等技術的發展,半導體器件的需求激增,對晶圓的質量和精度要求也日益提高,這使得切片機的技術革新成為行業關注的焦點。

一、半導體切片機的工作原理

1. 切割技術

現代切片機主要采用金剛石線切割(Diamond Wire Sawing)技術,通過高速運動的金剛石線(直徑約0.1mm)與晶錠接觸,實現高精度切割。相比傳統的砂漿切割,金剛石線切割具有以下優勢:

– 切割效率高:線速度可達15-20m/s,切割時間縮短50%以上。

– 材料損耗低:切口寬度僅60-100μm,減少硅材料浪費。

– 表面質量好:切割后晶圓表面粗糙度(Ra)可控制在0.5μm以內,降低后續拋光成本。

2. 關鍵子系統

– 張力控制系統:保持金剛石線的恒定張力(通常20-50N),避免切割過程中線材抖動導致的厚度不均。

– 冷卻系統:使用去離子水冷卻并清除切割碎屑,防止熱應力損傷晶圓。

– 定位系統:高精度導軌和伺服電機確保切割位置誤差小于±1μm。

二、技術挑戰與創新

1. 大尺寸晶圓切割

隨著半導體行業向12英寸(300mm)甚至18英寸(450mm)晶圓過渡,切片機需解決以下問題:

– 應力控制:大尺寸晶圓易因內應力破裂,需優化切割參數(如進給速度、線張力)。

– 設備剛性:機床結構需采用低熱膨脹材料(如花崗巖或碳纖維復合材料)以保持穩定性。

2. 超薄晶圓加工

先進封裝技術(如3D IC)要求晶圓厚度低于50μm,傳統切割易導致碎片。解決方案包括:

– 激光輔助切割:在切割前用激光局部加熱晶錠,降低機械應力。

– 臨時鍵合技術:將晶圓粘貼到載體襯底上,切割后再剝離。

3. 智能化升級

通過AI算法實時監控切割過程,例如:

– 缺陷檢測:利用機器學習分析切割聲音或振動信號,提前預警斷線風險。

– 參數優化:根據晶錠電阻率、硬度等特性自動調整切割速度。

三、市場與競爭格局

1. 主要廠商

– 日本:博特精密(Tokyo Seimitsu)、DISCO占據全球70%以上市場份額,技術領先。

– 中國:晶盛機電、邁為股份等企業加速國產替代,但在核心部件(如金剛石線)仍依賴進口。

2. 市場需求

– 2023年全球半導體切片機市場規模約25億美元,預計2028年將突破40億美元(CAGR 8.5%)。

– 驅動因素:碳化硅(SiC)、氮化鎵(GaN)等寬禁帶半導體需求增長,其硬度更高,對切割設備要求更嚴苛。

四、未來發展趨勢

1. 復合加工技術

結合切割、研磨、拋光的一體化設備將成為趨勢,減少晶圓周轉時間。例如ASML推出的“切割-檢測-修復”集成系統。

2. 綠色制造

– 金剛石線回收技術:通過電解法去除線表面的硅渣,實現90%以上的重復利用率。

– 無水切割:開發干式切割工藝,減少去離子水消耗。

3. 面向第三代半導體

針對SiC晶圓的高硬度特性,開發激光隱形切割(Stealth Dicing)技術,通過聚焦激光在晶錠內部形成改質層,再通過擴膜實現分離。

結語

半導體切片機的技術進步直接決定了晶圓的質量與成本,是摩爾定律延續的重要支撐。未來,隨著新材料、新工藝的涌現,切片機將向更高精度、更高智能化方向發展,而國產設備的突破也將成為全球半導體產業鏈格局變化的關鍵變量。

點擊右側按鈕,了解更多激光打標機報價方案。

多線切割機

多線切割機

多線切割機:精密制造的核心設備

在現代制造業向高精度、高效率發展的進程中,多線切割機作為一種革命性的加工設備,正逐漸成為半導體、光伏、藍寶石加工等高端領域的核心裝備。本文將從技術原理、應用領域及發展趨勢三個維度,系統解析這一精密加工利器如何重塑現代制造格局。

一、技術原理:鋼絲網鋸的精密進化

多線切割機的核心創新在于將傳統單線切割升級為多線并行加工系統。其工作原理類似于”鋼絲網鋸”,通過高速往復運動的金屬絲(通常為金剛石涂層鋼絲)陣列,配合研磨漿料實現材料的立體切割。一臺標準設備可同時布置數百根切割線,線徑范圍在0.06-0.25mm之間,切割速度可達15m/s。精密張力控制系統能保持±0.2N的張力波動,配合多軸聯動技術,使切割精度達到±0.01mm級別。這種”化整為零”的加工方式,相比傳統切割工藝效率提升可達20倍以上。

二、應用場景:從晶圓到光伏的跨界革命

1. 半導體領域:在8/12英寸硅晶圓制備中,多線切割可將300mm晶錠同時切割成1600片薄片,切片厚度誤差控制在±5μm以內,表面粗糙度Ra<0.2μm,極大降低了后續拋光工序的成本。 2. 光伏產業:針對單晶硅棒切割,新型金剛線技術使硅片厚度從180μm降至130μm,每公斤硅料出片數提升38%,推動光伏組件成本下降至0.3美元/瓦以下。 3. 特種材料加工:在藍寶石襯底生產中,多線切割實現6英寸晶棒一次加工成0.15mm薄片,突破傳統內圓鋸的厚度極限。在碳化硅等超硬材料加工中,其優勢更為顯著。 三、技術前沿:智能化與綠色化突破 1. 數字孿生技術:新型設備集成200+個傳感器,構建切割過程的數字映射,通過機器學習算法實時優化切割參數,使良品率提升至99.8%。 2. 線徑微縮革命:日本廠商已開發出0.03mm超細金剛線,配合新型砂漿配方,使硅料損耗率從0.22mm降至0.15mm,每年可為全球光伏產業節約12萬噸硅料。 3. 可持續設計:德國某品牌推出的閉環冷卻系統可回收90%的切割液,搭配鋼絲在線監測技術,使單根鋼絲使用壽命延長至800公里切割里程。 隨著第三代半導體材料的崛起,多線切割技術正面臨新的機遇與挑戰。未來五年,該設備市場預計將以12.3%的年復合增長率擴張,到2027年全球市場規模將突破45億美元。在智能制造與碳中和的雙重驅動下,兼具精密化、智能化、綠色化特征的新一代多線切割機,將繼續改寫精密制造的效率邊界。 這一技術創新案例揭示:現代制造業的突破往往源于對傳統工藝的重新解構。多線切割機通過將簡單的"線鋸"概念極致演化,最終成就了改變產業格局的關鍵設備,這正是工業創新的經典范式。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。