激光模切機工作流程詳解

激光模切機工作流程詳解

激光模切機工作流程詳解

一、前期準備工作

激光模切機的工作流程始于充分的前期準備:

1.材料檢查:操作人員需確認待加工材料的類型、厚度和尺寸是否符合設備要求

2.設備檢查:確保激光頭清潔、導軌潤滑良好、排煙系統正常運行

3.文件準備:將設計好的切割圖案通過專用軟件轉換為機器可識別的格式(如DXF、AI等)

4.參數設置:根據材料特性設置合適的激光功率、切割速度和焦距

二、設備啟動與校準

準備工作完成后進入設備啟動階段:

1.開機自檢:系統自動進行硬件檢測,包括激光器、運動系統和冷卻系統

2.原點定位:機器自動尋找工作臺基準點,確保切割精度

3.焦距校準:使用專用校準工具調整激光頭與被加工材料的距離

4.測試切割:在材料邊緣進行小范圍測試,驗證參數設置是否合適

三、正式切割流程

校準完成后進入核心切割階段:

1.材料固定:通過真空吸附或機械夾具將材料平整固定在工作臺上

2.路徑優化:軟件自動計算最優切割路徑,減少空程移動時間

3.激光切割:

-激光器產生高能光束

-光束經反射鏡組導向切割頭

-聚焦透鏡將光束聚焦到材料表面

-通過精確控制燒蝕材料形成所需形狀

4.實時監控:傳感器持續監測切割質量和設備狀態

四、后期處理工作

切割完成后進入收尾階段:

1.廢料清除:取出切割成品,清理工作臺殘留廢料

2.質量檢查:檢查切割邊緣質量、尺寸精度和表面效果

3.設備維護:清潔光學元件,檢查易損件狀態

4.數據記錄:保存加工參數和產量數據,便于追溯和分析

五、安全注意事項

整個工作流程需嚴格遵守安全規范:

1.必須佩戴專用防護眼鏡

2.加工區域需保持良好通風

3.禁止在設備運行時打開防護罩

4.定期檢查激光防護系統有效性

激光模切機通過這一系統化的工作流程,實現了高精度、高效率的材料加工,廣泛應用于包裝、電子、汽車等行業。其非接觸式的加工特性特別適合復雜形狀和精密部件的生產。

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

激光模切機使用步驟

激光模切機使用步驟

激光模切機使用步驟詳解

激光模切機是一種高精度、高效率的加工設備,廣泛應用于包裝、印刷、電子等行業。其通過激光束對材料進行非接觸式切割,具有切口光滑、無機械應力等優勢。以下是詳細的使用步驟及注意事項:

一、前期準備

1.環境檢查

-確保設備放置在通風良好、無塵、干燥的環境中,避免激光頭因灰塵或濕氣受損。

-檢查電源電壓穩定(通常需220V±10%),接地線連接可靠。

2.材料準備

-根據需求選擇合適材料(如紙張、皮革、亞克力等),確認材料厚度和尺寸符合設備要求。

-易燃材料(如PVC)需特別謹慎,避免高溫引發火災。

3.設備檢查

-檢查激光頭鏡片是否清潔,導軌和傳動部件是否潤滑。

-確認冷卻系統(如水冷機)正常運行,避免激光管過熱。

二、設備啟動與參數設置

1.開機順序

-打開總電源→啟動冷卻系統→開啟激光模切機主機→啟動控制軟件(如RDWorks、LightBurn)。

2.軟件設置

-導入文件:將設計好的矢量圖(DXF/AI格式)導入控制軟件,檢查圖形閉合且無重疊線條。

-參數調整:

-功率:根據材料調整(如紙張20-30W,亞克力需50-70W)。

-速度:薄材料可高速(如100mm/s),厚材料需降低速度(如20mm/s)。

-頻率:高頻適用于精細切割,低頻用于厚材料。

-焦點校準:使用對焦工具調整激光頭焦距,確保光束聚焦在材料表面。

三、加工操作流程

1.材料定位

-將材料平整固定在加工平臺,利用夾具或真空吸附防止移位。

-通過軟件控制激光頭移動到起點,手動微調位置確保切割對齊。

2.試切測試

-在材料邊緣或廢料區域進行小范圍試切,檢查切割效果。

-根據試切結果調整功率、速度等參數,避免直接加工導致廢品。

3.正式切割

-啟動自動加工模式,設備按預設路徑運行。

-實時觀察切割過程,確保無異常火花或煙霧(異常需緊急暫停)。

四、后期處理與維護

1.加工完成

-關閉激光輸出,待設備完全停止后取出成品,檢查邊緣是否光滑無毛刺。

-清理平臺殘留碎屑,避免影響下次加工精度。

2.設備維護

-日常保養:

-清潔鏡片(用無水乙醇和拭鏡紙),每周檢查導軌潤滑情況。

-清理風機濾網,保證散熱效率。

-長期停用:排空冷卻水,覆蓋防塵罩。

3.安全注意事項

-操作時佩戴防護眼鏡,避免直視激光束。

-加工區域禁止放置易燃物,配備滅火設備。

-設備故障時立即斷電,聯系專業人員維修。

五、常見問題解決

-切割不徹底:檢查功率是否不足或焦距偏移。

-邊緣發黃/燒焦:降低功率或提高切割速度。

-設備異響:暫停使用,檢查導軌或皮帶是否松動。

通過以上步驟,可確保激光模切機高效、安全地運行。操作人員需經過專業培訓,熟悉設備性能和材料特性,以充分發揮其精密加工優勢。定期維護能顯著延長設備壽命,減少故障率。

點擊右側按鈕,了解更多激光打標機報價方案。

激光模切機工作流程詳解

激光模切機工作流程詳解

激光模切機工作流程詳解

一、前期準備工作

激光模切機的工作流程始于充分的前期準備階段,這一階段對后續加工質量至關重要。

1.材料檢查與準備:操作人員需確認待加工材料的類型、厚度和尺寸是否符合設備要求,檢查材料表面是否平整無褶皺。對于特殊材料(如反光金屬或易燃材質),需采取相應的預處理措施。

2.設備檢查:開機前需檢查激光模切機的光學系統清潔度,確認聚焦鏡片無污染;檢查冷卻系統工作狀態,確保激光器能正常散熱;確認排煙系統連接完好,能有效處理加工產生的煙霧。

3.文件準備:將設計好的模切圖案通過專業軟件(如AutoCAD、CorelDRAW等)轉換為機器可識別的矢量文件格式,通常為DXF或AI格式。設計時需考慮材料特性,如收縮率、彈性等。

二、參數設置與校準

1.機器參數設置:根據材料類型設置合適的激光功率(通常為材料切割閾值的1.2-1.5倍)、切割速度(與功率成反比關系)、脈沖頻率(對金屬材料尤為重要)等核心參數。例如,切割3mm亞克力時,功率可能設置在60-80%,速度在15-20mm/s。

2.焦距校準:使用專用調焦裝置精確調整激光焦點位置,焦點位置直接影響切口質量和精度。對于不同厚度材料,焦點位置需相應調整,通常薄材料采用正焦距,厚材料采用負焦距。

3.路徑優化:通過軟件對切割路徑進行優化排序,減少空程移動,提高效率。同時設置合適的切入切出點,避免在材料關鍵區域產生燒痕。

三、加工執行階段

1.定位與固定:將材料平整放置于工作臺面,使用真空吸附或機械夾具固定,確保加工過程中無位移。對于卷材,需調整張力控制系統保持恒定張力。

2.試切驗證:先在材料邊緣或廢料區進行試切,檢查切割深度、熱影響區大小等參數是否合適。使用顯微鏡或放大鏡檢查切口質量,必要時進行參數微調。

3.正式加工:啟動自動加工程序,激光束按照預設路徑進行精確切割。CO2激光器(波長10.6μm)適用于非金屬,光纖激光器(波長1.06μm)適合金屬加工。加工過程中實時監控切割狀態,現代設備通常配備視覺系統進行實時質量檢測。

四、后處理與質量控制

1.產品取出:加工完成后,待材料冷卻(特別是熱塑性材料)后小心取出成品,避免因材料余溫導致變形。使用專用工具清除微連接點。

2.質量檢驗:使用卡尺、投影儀等工具檢測成品尺寸精度(通常要求±0.1mm以內);檢查切口垂直度(應達到89-90°)和表面光潔度;對于多層材料,檢查是否完全切透而無粘連。

3.設備維護:清理工作臺面殘留物,檢查并清潔光學鏡片(使用專用鏡片清潔劑和拭鏡紙);記錄激光器工作小時數,安排定期全面保養。

五、安全注意事項

整個工作流程中需嚴格遵守安全規范:操作人員必須佩戴專用防護眼鏡;加工區域設置安全聯鎖裝置;易燃材料加工時配備滅火設備;確保排煙系統有效運行,避免有害氣體積聚。

激光模切機通過上述系統化的工作流程,實現了對各種材料的高精度、非接觸式加工,相比傳統機械模切具有無模具損耗、靈活性高等優勢,特別適合小批量多樣化生產場景。隨著智能控制技術的發展,現代激光模切機已能實現自動化上下料、在線檢測等高級功能,進一步提升了生產效率和產品質量穩定性。

點擊右側按鈕,了解更多激光打標機報價方案。

激光模切機原理

激光模切機原理

激光模切機原理

一、激光模切機概述

激光模切機是一種利用高能量激光束進行材料切割的先進設備,它通過計算機控制激光束的運動軌跡,實現對各種材料的精確切割。與傳統機械模切相比,激光模切具有無接觸、無磨損、精度高、靈活性好等顯著優勢,已廣泛應用于包裝印刷、電子制造、紡織服裝、汽車內飾等行業。

二、激光模切的基本原理

激光模切的核心原理是基于激光與材料相互作用產生的熱效應。當高能量密度的激光束聚焦到材料表面時,光能被材料吸收并轉化為熱能,使局部溫度急劇升高,達到材料的熔化或汽化溫度,從而實現對材料的切割。

這一過程主要涉及以下幾個物理現象:

1.激光吸收:材料表面對特定波長激光的吸收

2.熱傳導:熱量從激光作用區向周圍材料擴散

3.相變過程:材料從固態到液態再到氣態的轉變

4.熔融物噴射:輔助氣體將熔融材料從切縫中吹除

三、激光模切機的關鍵組成系統

1.激光發生器系統

激光發生器是設備的核心,常見類型包括:

-CO2激光器(10.6μm波長):適用于非金屬材料

-光纖激光器(1.06μm波長):適合金屬及部分非金屬

-紫外激光器(355nm波長):用于高精度微細加工

2.光學傳輸與聚焦系統

包括反射鏡、擴束鏡、聚焦鏡等光學元件,負責將激光束精確引導并聚焦到加工表面,焦點直徑通常為0.1-0.3mm。

3.運動控制系統

采用高精度伺服電機和直線導軌,配合振鏡掃描系統,實現激光束在材料表面的精確定位和快速移動,定位精度可達±0.05mm。

4.輔助氣體系統

提供切割所需的輔助氣體(如空氣、氮氣、氧氣等),用于保護光學元件、冷卻加工區域和吹除熔渣。

5.計算機控制系統

接收CAD設計文件,將其轉換為機器可識別的加工路徑,并協調各子系統工作。

四、激光模切的主要工藝參數

1.激光功率:直接影響切割深度和速度,需根據材料類型和厚度調整

2.切割速度:與激光功率相匹配,影響切割質量和效率

3.焦點位置:決定能量密度分布,影響切縫寬度和質量

4.輔助氣體類型與壓力:影響熔渣清除效果和切割邊緣質量

5.脈沖頻率(對于脈沖激光):控制能量輸入的間斷性

五、激光模切的優勢特點

1.非接觸加工:無機械應力,適合脆弱材料

2.高精度:切口寬度小,輪廓精度高

3.靈活性:通過軟件可快速切換不同切割圖案

4.無模具成本:特別適合小批量多樣化生產

5.清潔環保:減少粉塵和噪音污染

六、應用領域與發展趨勢

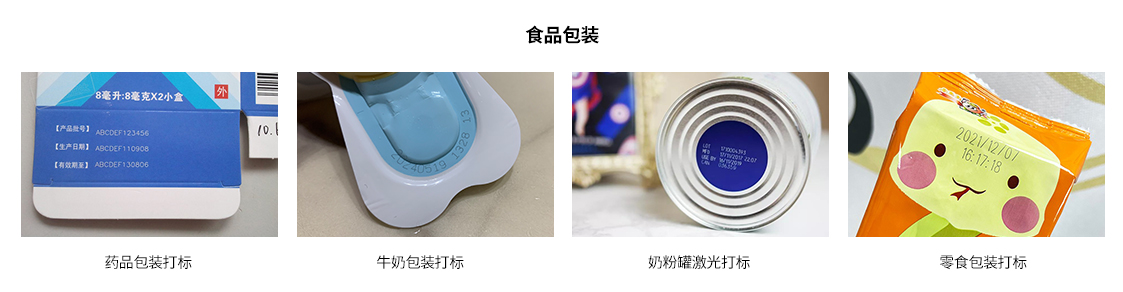

激光模切技術已廣泛應用于:

-包裝行業:紙盒、標簽的精密模切

-電子行業:柔性電路板(FPC)切割

-紡織行業:服裝面料的無接觸裁剪

-汽車工業:內飾件和密封件的加工

未來發展趨勢包括:

1.更高功率和更短波長激光器的應用

2.智能化控制系統與AI算法的結合

3.多軸聯動和3D激光切割技術的拓展

4.綠色節能技術的進一步開發

激光模切技術正朝著更高精度、更高效率和更廣適用材料的方向不斷發展,成為現代制造業中不可或缺的重要加工手段。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。