激光模切機紅光和標刻對應不起來

激光模切機紅光與標刻不對應問題分析及解決方案

激光模切機紅光與標刻不對應問題分析及解決方案

問題描述

激光模切機在操作過程中出現紅光指示位置與實際激光標刻位置不一致的現象,這種偏差會導致加工精度下降,嚴重影響產品質量和生產效率。具體表現為紅光預覽位置與最終標刻圖案存在固定或隨機的位置偏移,偏差量可能在0.1-2mm范圍內。

可能原因分析

1.光學系統校準問題

-紅光指示器與激光光路未正確校準

-反射鏡片偏移或松動

-聚焦鏡安裝不當或存在污染

2.機械結構因素

-X/Y軸傳動系統存在反向間隙

-導軌磨損或滑塊松動

-機械結構剛性不足導致振動偏移

3.控制系統問題

-控制卡參數設置錯誤

-驅動器細分設置不匹配

-軟件補償參數未正確配置

4.環境因素

-設備基礎不穩,存在振動

-環境溫度變化引起熱變形

-電氣干擾導致信號傳輸異常

解決方案

1.光學系統校準

紅光校準步驟:

1)使用專用校準靶紙,在低功率下打標十字線

2)調整紅光指示器的調節螺絲,使紅光中心與激光標刻十字中心重合

3)在不同工作距離(如焦距±10mm范圍內)驗證校準效果

4)必要時清潔或更換光學鏡片

2.機械系統檢查與調整

-檢查并緊固所有機械連接部件

-測量并補償傳動系統反向間隙

-使用百分表檢測導軌直線度誤差(應<0.02mm/m) -必要時更換磨損的導軌滑塊或傳動部件 3.控制系統參數優化 1)參數校準: -重新測量并設置正確的脈沖當量(μm/脈沖) -校準各軸的實際移動距離與指令距離 -優化加減速參數減少機械振動 2)補償設置: -啟用反向間隙補償功能 -設置合適的非線性誤差補償參數 -考慮熱膨脹補償(如有該功能) 4.操作與維護建議 -定期進行設備校準(建議每200工作小時或每周一次) -保持工作環境溫度穩定(±2℃以內) -建立設備點檢制度,重點檢查光學組件和傳動系統 -操作前進行簡單的十字線測試驗證對位情況 驗證方法 1.標準測試圖案法: -設計包含十字線、圓形和方形的測試圖案 -對比紅光指示位置與實際標刻位置的偏差 -在不同工作區域(臺面四角及中心)分別測試 2.重復定位精度測試: -在同一位置重復標刻10次 -測量各次標刻之間的最大位置偏差 -合格標準應≤設備標稱定位精度 專業技術支持建議 若經過上述調整仍無法解決問題,建議: 1.聯系設備制造商獲取專用校準工具和軟件 2.尋求原廠技術支持進行深度校準 3.考慮使用激光干涉儀等精密儀器進行系統級檢測 通過系統性的排查和精確校準,激光模切機的紅光指示與實際標刻位置不一致問題通常可以得到有效解決,恢復設備原有的加工精度。

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

激光雕刻機紅光定位怎么調

激光雕刻機紅光定位怎么調

激光雕刻機紅光定位調整指南

激光雕刻機的紅光定位系統是操作過程中至關重要的輔助功能,它能夠幫助用戶精確預覽加工路徑,避免材料浪費和設備損壞。下面將詳細介紹如何正確調整激光雕刻機的紅光定位系統。

一、紅光定位系統的基本原理

紅光定位系統通過紅色激光束模擬實際激光頭的運動軌跡,在材料表面形成可見的紅色光點或線條。這種定位方式具有以下特點:

1.紅光功率極低,不會對材料造成任何影響

2.與實際激光路徑保持高度一致

3.幫助用戶確認加工范圍和對位精度

二、紅光定位調整前的準備工作

1.安全檢查:確保設備斷電,佩戴防護眼鏡

2.清潔光學組件:用無水酒精和專用鏡頭紙清潔紅光發射器和反射鏡

3.準備工具:十字螺絲刀、內六角扳手、白紙或定位卡

4.環境要求:在光線適中的環境下進行調整,避免強光直射

三、紅光定位校準步驟

步驟1:機械歸位

1.開啟設備電源,執行機械歸零操作

2.等待設備完成初始化,確保各軸運動順暢

步驟2:初步對齊

1.在加工平臺中央放置一張白紙

2.通過控制軟件發送紅光開啟指令

3.觀察紅光點位置,記錄與預期位置的偏差

步驟3:水平調整

1.找到紅光發射器的調節螺絲(通常為兩顆十字螺絲)

2.輕微松開固定螺絲,不要完全取下

3.使用白紙作為參考,調整紅光水平位置:

-順時針旋轉調節螺絲A,光點向右移動

-逆時針旋轉調節螺絲B,光點向左移動

4.調整至光點位于預期位置中央后,輕輕緊固螺絲

步驟4:垂直調整

1.移動激光頭到平臺四個角落位置

2.在每個位置檢查紅光點與實際激光點的偏差

3.通過調節紅光模塊的俯仰角度螺絲進行修正:

-上螺絲控制垂直方向

-下螺絲控制水平方向

4.采用”對角線”調整法,先調左上和右下,再調右上和左下

步驟5:焦距校準

1.將激光頭移動到不同高度位置

2.檢查紅光點是否始終保持聚焦狀態

3.如發現散焦,調整紅光發射器的焦距環

四、精度驗證方法

1.方形測試:繪制10×10cm正方形,測量對角線誤差應小于1mm

2.同心圓測試:繪制一組同心圓,檢查各層是否重合

3.十字線測試:繪制十字線,檢查交點是否準確居中

五、常見問題及解決方案

1.紅光偏移:

-檢查反射鏡是否松動

-重新校準光路系統

-檢查導軌是否平行

2.紅光暗淡:

-清潔光學元件

-檢查紅光電源連接

-必要時更換紅光模塊

3.紅光閃爍:

-檢查線路接觸是否良好

-排除電磁干擾源

-檢查控制板信號輸出

六、維護保養建議

1.每月進行一次紅光定位精度檢查

2.每季度清潔一次紅光發射器窗口

3.避免頻繁拆卸紅光組件

4.注意防塵防潮,保持工作環境清潔

七、注意事項

1.調整過程中避免直視紅光,雖然功率低但仍可能傷害眼睛

2.每次調整后應先進行測試雕刻,確認無誤再正式加工

3.不同品牌機型的調節方式可能略有差異,請參考具體說明書

4.如遇復雜問題,建議聯系專業技術人員處理

通過以上步驟的系統調整,您的激光雕刻機紅光定位系統將達到最佳工作狀態,為精確加工提供可靠保障。記住,耐心和細致的調整是獲得理想效果的關鍵。

點擊右側按鈕,了解更多激光打標機報價方案。

激光模切機紅光和標刻對應不起來的原因

激光模切機紅光和標刻對應不起來的原因

激光模切機紅光和標刻對應不起來的原因分析

激光模切機在使用過程中出現紅光指示位置與實際標刻位置不一致的問題,是影響加工精度和產品質量的常見故障。以下是可能導致這一問題的多方面原因分析:

一、光學系統問題

1.紅光指示器校準偏移:紅光指示器與激光光路未正確同軸校準,導致指示位置與實際激光作用點存在偏差。這種偏移可能是由于運輸震動、長期使用或不當維護造成的。

2.反射鏡位置偏移:激光光路中的反射鏡若發生微小位移或角度變化,會改變激光實際路徑,而紅光指示路徑未相應調整,造成兩者不一致。

3.聚焦透鏡問題:透鏡污染、磨損或安裝不當會影響激光聚焦點位置,而紅光指示系統可能無法反映這種變化。

4.光學元件熱變形:長時間工作導致光學元件受熱膨脹變形,激光路徑發生變化,但紅光系統未能實時跟蹤這種變化。

二、機械結構因素

1.運動平臺精度問題:X/Y軸導軌磨損、絲杠間隙增大或傳動帶松弛會導致實際運動位置與控制系統指令位置不一致。

2.機械振動影響:設備運行時的振動可能導致光學組件或機械結構微量位移,破壞原有的校準狀態。

3.安裝基礎不穩:設備基礎不平或剛性不足,在運行過程中產生微量變形,影響各系統的相對位置關系。

4.機械部件老化:長期使用后,軸承、導軌等關鍵部件磨損,導致運動精度下降。

三、控制系統因素

1.軟件參數設置錯誤:紅光補償參數、坐標系偏移量等關鍵參數設置不當或被意外修改。

2.控制卡故障:控制卡輸出信號異常,導致執行機構運動與指令不符。

3.反饋系統問題:編碼器、光柵尺等位置反饋裝置故障或信號干擾,造成位置檢測誤差。

4.不同步問題:紅光指示系統與激光控制系統時鐘不同步或通信延遲。

四、環境因素

1.溫度變化影響:工作環境溫度波動大,導致機械結構熱脹冷縮,影響各系統相對位置。

2.氣流干擾:強烈氣流可能影響激光路徑,特別是開放式光路系統。

3.地基振動:外部振動源通過地基傳遞到設備,干擾精密光學系統。

五、操作與維護因素

1.校準操作不當:日常維護校準過程中操作不規范,導致校準結果不準確。

2.碰撞或誤操作:設備受到意外碰撞或操作人員誤操作某些功能鍵,改變了系統參數。

3.維護不及時:未按計劃進行光學元件清潔、機械部件潤滑等維護工作,導致性能下降。

解決方案建議

1.進行系統性的光學校準,確保紅光指示與激光光路嚴格同軸

2.檢查并調整機械傳動系統,消除間隙和磨損影響

3.驗證控制參數設置,必要時恢復出廠設置重新校準

4.改善設備工作環境,控制溫濕度,減少振動干擾

5.建立定期維護制度,包括光學元件清潔、機械部件潤滑和精度檢查

通過系統排查上述可能原因,通常能夠找到并解決激光模切機紅光與標刻不對應的問題,恢復設備加工精度。對于復雜情況,建議聯系設備制造商專業技術支持。

點擊右側按鈕,了解更多激光打標機報價方案。

激光模切機原理

激光模切機原理

激光模切機原理

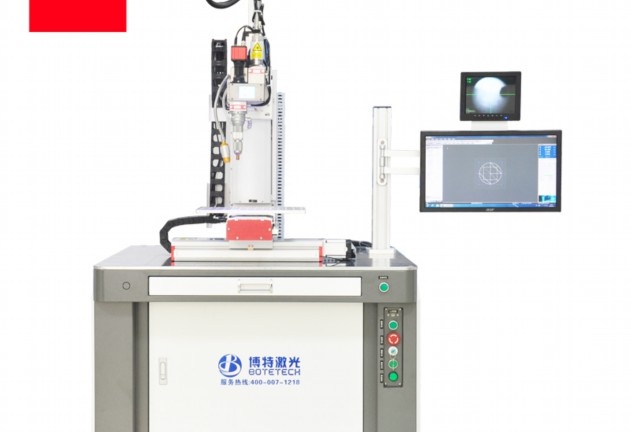

一、激光模切機概述

激光模切機是一種利用高能量激光束對材料進行精確切割的先進設備,它通過計算機數控系統控制激光頭運動,實現復雜圖形的快速切割。與傳統機械模切相比,激光模切具有無接觸加工、無刀具磨損、精度高、靈活性好等顯著優勢,已廣泛應用于包裝印刷、電子元件、紡織服裝、汽車內飾等行業。

二、激光模切機工作原理

1.激光產生系統

激光模切機的核心是激光發生器,常見的有CO?激光器(適用于非金屬材料)和光纖激光器(適用于金屬材料)。激光器通過激發工作物質(如CO?氣體或摻雜光纖)產生受激輻射,經諧振腔放大后形成高能量密度的激光束。CO?激光器通常產生10.6μm波長的紅外激光,能被大多數有機材料有效吸收。

2.光學傳輸系統

產生的激光束通過反射鏡和聚焦鏡組成的導光系統傳輸。高質量的金膜反射鏡確保激光能量損失最小,聚焦鏡(通常為砷化鎵透鏡)將激光束聚焦成直徑0.1-0.3mm的光斑,在焦點處功率密度可達10?-10?W/cm2,足以瞬間汽化材料。

3.數控運動系統

精密數控系統控制激光頭或工作臺在X-Y-Z軸的運動。伺服電機驅動、直線導軌和滾珠絲杠組成的傳動系統確保定位精度可達±0.05mm。先進的機型采用振鏡掃描系統,通過高速旋轉的反射鏡偏轉激光束,切割速度可達10m/s以上。

4.材料相互作用

當聚焦激光束照射到材料表面時,光子能量被材料吸收并轉化為熱能,使局部溫度迅速升至汽化點以上。通過控制激光功率、脈沖頻率和移動速度,可以實現材料的精確汽化切割。輔助氣體系統(如壓縮空氣、氮氣或氧氣)吹走熔渣并防止切縫邊緣碳化。

三、關鍵技術參數

1.激光功率:通常50-500W,決定切割能力和速度

2.光斑直徑:影響切割精度和切縫寬度

3.重復定位精度:高端設備可達±0.02mm

4.切割速度:與材料厚度相關,薄材料可達數米/分鐘

5.控制系統:支持DXP、PLT、AI等矢量文件格式

四、工藝特點

1.非接觸加工:無機械應力,適合脆性材料

2.高靈活性:通過軟件即時更改切割圖形,無需更換模具

3.精密加工:可實現0.1mm以下的精細切割

4.清潔環保:無粉塵污染,能耗低于傳統模切

5.材料適應廣:可加工紙張、塑料、皮革、金屬等多種材料

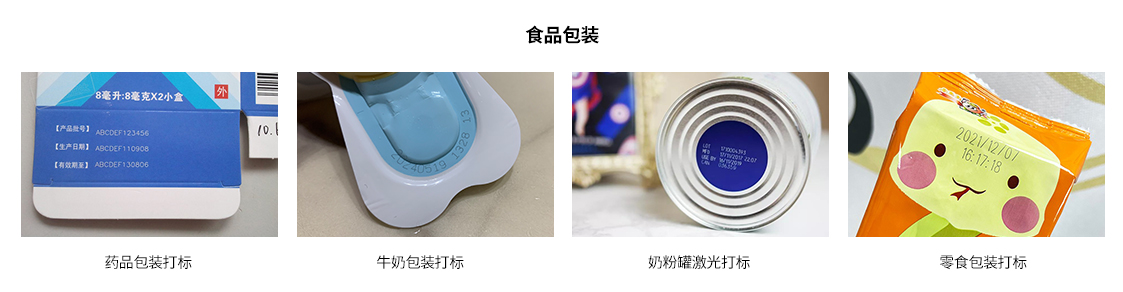

五、應用領域

1.包裝行業:紙盒、標簽、軟包裝的模切

2.電子制造:FPC柔性電路板、絕緣材料的精密切割

3.紡織服裝:面料裁剪、鏤空圖案制作

4.汽車工業:內飾件、密封件的加工

5.工藝品:復雜圖案的雕刻切割

六、發展趨勢

現代激光模切機正朝著智能化、高效率和多功能方向發展:集成視覺定位系統實現自動對位;采用UV激光實現冷加工,減少熱影響區;開發混合加工頭,結合切割、打標和焊接功能。隨著激光器成本的降低和控制技術的進步,激光模切將在更多領域替代傳統模切工藝。

激光模切技術通過精確控制光子能量,實現了制造工藝的數字化革命,其無模具、高精度的特點完美契合了現代工業小批量、多樣化的發展需求,成為先進制造技術的重要組成部分。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。