視覺定位激光打標機參數設置詳解

視覺定位激光打標機參數設置詳解

視覺定位激光打標機參數設置詳解

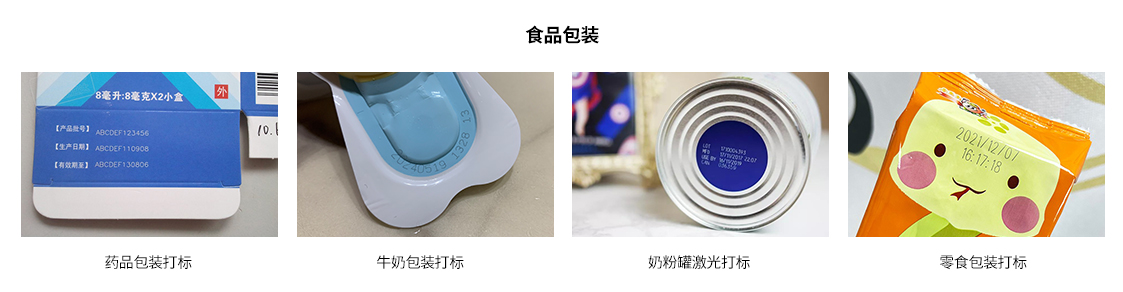

激光打標技術憑借其高精度、非接觸式加工的優勢,在工業制造領域得到廣泛應用。視覺定位激光打標機通過集成視覺系統,進一步提升了定位精度與自動化水平。合理的參數設置是確保打標質量、效率及設備穩定性的關鍵。本文將從核心參數解析、設置流程及優化策略三方面展開說明。

一、核心參數解析

1. 激光參數

– 功率(Power):決定激光能量輸出強度,需根據材料硬度、顏色調整。金屬材料常用30%~80%功率,塑料則需更低(10%~30%)以避免燒焦。

– 頻率(Frequency):單位時間內的脈沖次數(kHz)。高頻適合精細雕刻(如二維碼),低頻用于深雕或金屬切割。

– 速度(Speed):激光頭移動速度(mm/s)。速度過高會導致標記淺淡,過低則延長加工時間。通常與功率配合調整,例如高功率需匹配低速。

2. 光學參數

– 焦距(Focal Length):激光聚焦點的位置直接影響能量密度。需通過動態調焦或Z軸校準確保焦點位于材料表面。

– 填充間距(Hatch Spacing):相鄰掃描線間距(0.01~0.1mm)。小間距提升填充密度但增加加工時間,需在精度與效率間平衡。

3. 視覺定位參數

– 標定精度(Calibration):通過相機標定文件(.cal)確保圖像坐標系與機械坐標系一致,誤差應≤0.01mm。

– 特征匹配閾值:設定圖像識別相似度(通常≥80%),影響定位成功率。復雜圖案需降低閾值以避免誤匹配。

二、參數設置流程

1. 基礎設置步驟

1. 材料測試:使用邊角料進行參數預測試,觀察標記深度、清晰度及熱影響區域。

2. 視覺標定:利用標準標定板校準相機畸變,保存參數文件。

3. 工藝參數導入:根據材料類型調用預設模板(如不銹鋼、ABS塑料),微調關鍵參數。

4. 首件驗證:通過打標樣品檢測尺寸精度與圖案完整性,必要時調整偏移補償值。

2. 動態參數聯動

– 功率-速度曲線:通過軟件內置算法自動匹配功率與速度,例如在弧形路徑中降低速度以保持能量均勻。

– 實時反饋調節:結合視覺檢測結果(如二維碼識別率)自動修正焦距或補償坐標偏移。

三、常見問題與優化策略

1. 典型問題分析

– 邊緣模糊:可能因焦距偏移或填充重疊不足導致。可重新校準Z軸并減小填充間距。

– 定位偏差:檢查標定文件是否失效,或調整特征匹配算法中的ROI(感興趣區域)范圍。

– 材料燒蝕:降低功率或啟用脈沖模式(PWM)控制能量間歇輸出。

2. 效率優化技巧

– 批量加工模式:對相同圖案使用“陣列復制”功能,減少重復定位時間。

– 多參數組合存儲:在軟件中保存不同材料的參數組,實現快速切換。

– 智能避讓策略:設定激光頭空行程加速參數,縮短非加工時間。

結語

視覺定位激光打標機的參數設置需兼顧光學特性、材料屬性與加工需求。通過系統性測試與數據積累,操作者可逐步建立標準化參數庫,結合視覺反饋實現智能化工藝迭代。隨著AI算法的引入,未來參數優化將向自適應學習方向發展,進一步降低人工干預成本,推動精密制造邁向更高水平。

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

激光打標機區域參數設置

激光打標機區域參數設置

以下是一篇關于激光打標機區域參數設置的技術說明,供參考:

激光打標機區域參數設置技術解析

激光打標機作為精密加工設備,其核心性能的發揮高度依賴參數設置的合理性。區域參數作為控制加工范圍、精度與效率的關鍵模塊,直接影響打標質量和設備壽命。本文將從參數分類、設置原則及優化方向三方面展開分析。

一、區域參數的核心組成

1. 工作區域定義

– 坐標范圍:需根據工件尺寸設定X/Y軸行程,確保激光頭移動覆蓋有效加工范圍。例如,對于200mm×200mm工件,需設置X=0-200mm,Y=0-200mm。

– 原點校準:通過機械原點與工件原點的匹配,避免坐標偏移導致的打標錯位。

2. 能量控制參數

– 激光功率(10%-100%):根據材料吸光性調整。金屬類建議50%-80%,塑料類20%-40%,過高易燒蝕,過低則標記不清晰。

– 脈沖頻率(1-100kHz):高頻適合精細圖案(如二維碼),低頻用于深雕。鋁材推薦20-50kHz,亞克力建議5-20kHz。

3. 運動參數

– 掃描速度(100-3000mm/s):速度與功率需反向調節。雕刻深度要求高時降低速度(如500mm/s),淺層標記可提升至2000mm/s以上。

– 填充間距(0.01-0.5mm):決定填充密度。精密圖文建議0.05mm間距,大面積填充可放寬至0.2mm以提高效率。

二、參數設置原則

1. 材料適配性原則

建立材料-參數對照表,如:

| 材料類型 | 功率(%) | 頻率(kHz) | 速度(mm/s) |

|-||–||

| 不銹鋼 | 70 | 30 | 800 |

| 陽極氧化鋁 | 60 | 50 | 1200 |

| ABS塑料 | 25 | 10 | 1500 |

2. 效率與質量平衡

通過正交試驗法尋找最優解:固定功率與頻率,逐步提升速度直至出現斷線;固定速度,調整功率至標記對比度達標。

3. 設備保護機制

– 設置空行程速度≤4000mm/s以減少機械磨損

– 冷卻系統聯動參數:當腔體溫度>35℃時自動降低功率10%

三、參數優化策略

1. 動態聚焦補償

針對曲面工件,啟用Z軸自動跟蹤功能,設置焦距補償量ΔZ=±2mm,確保不同高度區域的能量密度一致。

2. 區域差異化設置

對復合材料工件劃分多個加工區:

– 金屬區域:功率75%/頻率40kHz

– 塑料區域:功率30%/頻率15kHz

通過軟件的分層處理功能實現參數自動切換。

3. 數據驅動優化

采集歷史加工數據(如標刻深度誤差、能量損耗等),利用機器學習算法建立參數預測模型,實現智能參數推薦。

結語

激光打標機的區域參數設置是一項需要理論指導與實踐驗證并重的技術工作。操作人員應深入理解參數間的耦合關系,結合材料特性與加工需求進行動態調整,同時借助數字化工具持續優化設置方案,才能最大限度發揮設備性能,實現高質量、高效率的精密加工。

(全文約820字)

本文系統梳理了激光打標機區域參數的技術要點,涵蓋基礎設置方法、實踐原則及前沿優化方向,可為設備操作與工藝開發提供參考。實際應用中建議配合設備手冊及材料測試數據進行參數微調。

點擊右側按鈕,了解更多激光打標機報價方案。

激光打標機視覺定位加裝

激光打標機視覺定位加裝

激光打標機視覺定位加裝技術解析與應用實踐

一、視覺定位系統的技術原理

激光打標機加裝視覺定位系統是通過集成機器視覺技術實現高精度定位的智能化升級方案。該系統主要由工業相機、光學鏡頭、圖像處理單元和運動控制模塊構成,通過實時圖像采集、特征識別和坐標轉換,建立工件坐標系與設備運動坐標系的精確映射關系。核心算法采用模板匹配技術(如SIFT、SURF特征提取)結合亞像素定位方法,可實現±0.01mm的定位精度,顯著提升傳統激光打標機對異形工件、多品種小批量產品的加工適應性。

二、硬件改造實施要點

1. 光學組件選型:選用500萬像素以上工業相機,搭配遠心鏡頭消除透視畸變,確保視場覆蓋工件最大尺寸的120%。光源系統需配置環形LED組合光源,通過多角度照明消除金屬反光干擾。

2. 機械結構改造:在設備Z軸加裝可調式相機支架,采用航空鋁材質保證剛性。同步改造氣動夾具,增加旋轉定位模塊應對多面加工需求。

3. 通信接口整合:通過EtherCAT總線實現PLC與視覺系統的實時數據交互,采用Modbus-TCP協議保證運動控制卡與視覺處理器的時鐘同步。

三、軟件系統配置流程

1. 標定校準:使用高精度標定板完成相機內外參數標定,建立九點標定矩陣補償機械誤差。通過雙線性插值算法優化圖像畸變校正,確保定位誤差≤3μm。

2. 視覺模板創建:采用多層級模板管理策略,針對不同工件建立主模板(整體輪廓)和子模板(定位孔/邊緣特征)數據庫,支持動態模板切換功能。

3. 運動控制優化:開發位置補償算法,將視覺定位結果實時轉換為設備坐標系偏移量,通過PID閉環控制實現伺服電機的精準補償運動。

四、典型應用場景優勢

在精密電子元件加工領域,視覺定位系統使加工良率提升至99.6%。某連接器生產企業應用案例顯示:通過視覺定位實現多PIN針位置自動補償,將換型調試時間從45分鐘縮短至3分鐘,日產能提升40%。在曲面工件加工中,系統通過三維點云重建技術自動生成加工路徑,成功解決了傳統機械定位無法處理的復雜曲面打標難題。

五、實施注意事項

1. 環境適應性設計:需加裝防震平臺消除設備振動影響,配置溫濕度傳感器實現光學系統參數自動補償。

2. 維護校準機制:建立每周光學系統清潔制度和每月精度驗證流程,開發自動校準程序降低維護復雜度。

3. 安全防護升級:在視覺檢測區域加裝紅外光幕,當檢測到人員進入時自動切換至低功率模式,符合ISO 11553安全標準。

該技術改造使傳統設備具備智能化生產能力,投資回報周期約8-12個月,特別適用于汽車零部件、3C電子、醫療器械等對加工精度要求嚴苛的領域。隨著深度學習算法的持續優化,未來視覺定位系統將向自適應學習、多機協同方向發展,推動激光加工向全面智能化邁進。

點擊右側按鈕,了解更多激光打標機報價方案。

視覺定位激光打標機軟件

視覺定位激光打標機軟件

視覺定位激光打標機軟件:技術革新與行業應用

隨著工業自動化與智能制造的快速發展,激光打標技術因其高精度、非接觸性和永久性標記等優勢,在電子、汽車、醫療器械、精密加工等領域得到廣泛應用。而視覺定位激光打標機軟件作為該技術的核心控制單元,通過融合機器視覺、圖像處理與運動控制算法,大幅提升了打標效率與精度,成為現代制造業數字化轉型的關鍵工具。

一、核心功能模塊解析

1. 視覺定位系統

視覺定位是軟件的核心功能之一。通過高分辨率工業相機實時捕捉工件圖像,結合特征提取算法(如邊緣檢測、模板匹配、深度學習等),軟件能夠快速識別工件的位置、角度及表面特征。例如,在PCB板打標場景中,軟件可自動定位元器件的坐標,并根據預設模板調整激光路徑,確保標記位置誤差小于±0.01mm。

2. 圖像處理與校正

軟件內置圖像預處理模塊,可對采集到的圖像進行去噪、對比度增強、畸變校正等操作,以應對復雜環境下的反光、污漬或曲面工件干擾。此外,通過坐標變換算法(如仿射變換、透視變換),軟件能將相機坐標系與機械運動坐標系精確對齊,實現多角度、異形工件的精準定位。

3. 自動校準與閉環控制

設備長時間運行或環境溫度變化可能導致機械偏差。軟件通過閉環反饋系統,定期觸發自動校準流程:利用標定板或已知特征點重新計算坐標映射關系,并實時補償機械誤差,確保打標精度穩定性。例如,在汽車零部件生產線上,軟件可每小時自動校準一次,將累計誤差控制在微米級。

4. 智能打標控制

軟件支持多種打標模式(如矢量雕刻、點陣打標、動態聚焦)和參數自定義(功率、頻率、速度)。通過與運動控制卡協同工作,軟件能動態調整激光路徑,適應不同材質(金屬、塑料、陶瓷)的加工需求。同時,基于深度學習算法,軟件可自動優化打標參數,減少材料燒蝕或熱影響區問題。

二、技術優勢與行業價值

1. 效率提升與成本優化

傳統打標依賴人工定位與夾具固定,耗時長且易出錯。視覺定位軟件通過“即放即打”模式,減少人工干預,單件加工時間縮短50%以上。例如,在3C電子行業,一條產線每日可完成數萬件產品標記,良品率提升至99.9%。

2. 復雜場景適應性

軟件支持多相機協同、多工位并行處理,滿足產線高速節拍需求。對于曲面工件(如圓柱形電池、球面玻璃),軟件通過3D點云重構與路徑規劃,實現無畸變標記。在醫療器械領域,這一能力確保手術器械上的微小標識清晰可讀且符合FDA認證要求。

3. 數據追溯與智能化管理

軟件集成MES/ERP系統接口,可自動讀取生產訂單信息并生成唯一標識碼(如二維碼、DPM碼),實現全生命周期追溯。同時,數據分析模塊可統計設備利用率、能耗等數據,為工藝優化提供依據。

三、未來發展趨勢

1. AI深度賦能

通過引入遷移學習與強化學習算法,軟件將具備更強的自適應性,例如自動識別新材料并推薦最佳打標參數,或預測設備故障風險。

2. 云平臺與物聯網整合

未來軟件將向云端部署發展,支持多設備協同調度與遠程監控。通過邊緣計算與5G技術,實現實時數據交互與工藝參數云端優化。

3. 綠色制造與微加工

隨著超快激光技術的發展,軟件需支持更精細的能量控制(如飛秒激光冷加工),以滿足半導體、柔性電路板等領域的微米級標記需求,同時減少碳排放。

結語

視覺定位激光打標機軟件通過“軟硬協同”的創新模式,打破了傳統制造的效率瓶頸,為高精度、柔性化生產提供了底層技術支撐。隨著工業4.0的深化,其與AI、數字孿生等技術的融合將進一步推動智能制造向更高維度演進,成為制造業高質量發展的核心引擎。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。