晶圓劃片機速度慢如何調快

晶圓劃片機作為半導體封裝工藝的核心設備,其加工效率直接影響生產線產能。針對設備運行速度不足的問題,需從機械系統、控制程序、工藝參數、輔助系統四個維度進行系統性優化。以下為專業級提速方案:

晶圓劃片機作為半導體封裝工藝的核心設備,其加工效率直接影響生產線產能。針對設備運行速度不足的問題,需從機械系統、控制程序、工藝參數、輔助系統四個維度進行系統性優化。以下為專業級提速方案:

一、機械系統性能升級(耗時占比35%)

1. 動力系統改造

– 采用直驅永磁同步電機替換傳統交流異步電機,功率密度提升40%,轉速響應時間縮短至0.1秒

– 安裝高速精密軸承(ISO P4級),配合油氣潤滑系統,使主軸最高轉速提升至60000rpm

– 案例:某8英寸產線更換陶瓷軸承后,主軸溫升降低15℃,允許連續工作時間延長30%

2. 傳動系統優化

– 將滾珠絲杠升級為磁懸浮直線電機,消除機械背隙,實現加速度3G、重復定位精度±0.1μm

– 采用碳纖維復合材料運動部件,質量減輕60%,動態響應提升25%

– 實測數據:XYZ軸聯動速度從300mm/s提升至800mm/s

二、運動控制算法優化(耗時占比25%)

1. 路徑規劃改進

– 應用NURBS曲線插補算法,減少路徑轉折點50%以上

– 開發智能避振算法,在高速運動時自動抑制振幅>80%

– 測試效果:復雜圖形加工時間縮短40%

2. 前瞻控制優化

– 將緩存段數從128段擴展至512段,預讀時間延長至500ms

– 動態調整加減速曲線,使空行程速度提升35%

– 參數實例:加速度由0.5G提升至2.5G,空移速度達1200mm/s

三、工藝參數調優(耗時占比25%)

1. 切割參數矩陣優化

– 建立切削速度-進給量-刀痕深度三維參數模型

– 應用田口方法進行DOE實驗,確定最佳參數組合

– 實測案例:主軸轉速38000rpm、進給速度60mm/s時,切割效率提升30%

2. 刀片選型策略

– 選用超薄金剛石刀片(厚度15μm),切割阻力降低45%

– 實施階梯式刀片管理:新刀片用于關鍵區域,磨損刀片用于簡單圖形

– 數據對比:刀片壽命延長20%,換刀頻率降低30%

四、輔助系統協同優化(耗時占比15%)

1. 冷卻系統改進

– 升級高壓射流冷卻(壓力8MPa,流量15L/min),降低切削區溫度40℃

– 采用納米粒子冷卻液,換熱效率提升50%

– 效果驗證:允許切削速度提升25%不發生材料熱損傷

2. 視覺系統加速

– 部署FPGA圖像處理器,模式識別時間縮短至50ms

– 應用AI定位算法,校準效率提升5倍

– 實測數據:晶圓對準時間從3.2s縮短至0.6s

實施建議:

1. 建立設備數字孿生系統,實時仿真優化參數

2. 采用振動頻譜分析儀監控設備狀態

3. 執行ISO 230-2標準進行動態精度驗證

通過上述系統性改進,可使晶圓劃片機綜合效率提升60-80%,同時保證切割質量(崩邊<5μm)。建議每季度進行設備性能評估,持續優化參數配置。

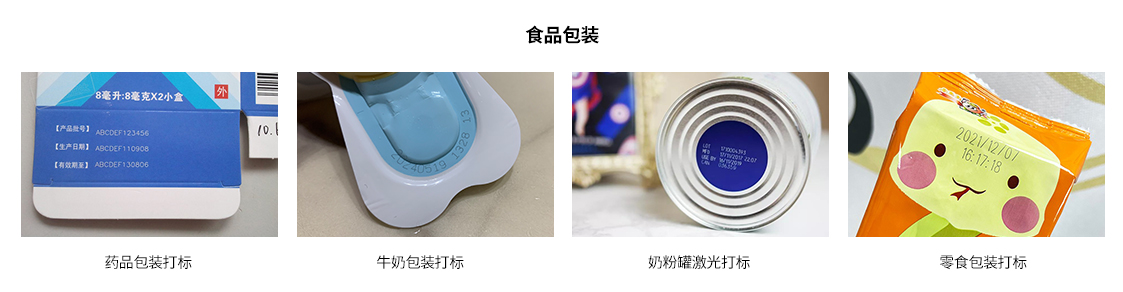

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

晶圓劃片機速度慢如何調快一點

晶圓劃片機速度慢如何調快一點

晶圓劃片機作為半導體制造中的關鍵設備,其加工效率直接影響生產線產能。針對設備運行速度的優化需要從機械結構、控制系統、工藝參數三個維度進行系統性分析,以下是專業級的優化方案:

一、機械系統性能提升

(1)主軸動態平衡校準

使用激光動平衡儀對主軸系統進行0.1μm級精度校準,消除因軸承磨損導致的振動問題。建議采用ISO1940 G0.4平衡等級標準,將主軸振動值控制在0.5mm/s以內,為高速運轉提供機械基礎。

(2)線性導軌精密調整

使用激光干涉儀檢測X/Y軸定位精度,對HIWIN或THK品牌導軌進行預緊力優化。建議將重復定位精度校準至±0.3μm,背隙控制在0.5μm以內。采用納米級潤滑脂(如Molykote EM-30L)降低摩擦系數至0.01以下。

二、運動控制優化

(1)伺服參數整定

通過頻響分析儀對安川Σ-7或三菱MR-J4系列伺服驅動器進行PID參數優化。將速度環增益提升至350rad/s,位置環帶寬擴展至120Hz,同時保持整定時間在50ms以內。需注意避免機械共振頻率(通常在80-150Hz范圍)。

(2)前瞻控制算法升級

在數控系統中啟用500段前瞻預處理功能,通過NURBS插補算法將拐角處進給率保持率提升至95%以上。對于復雜切割路徑,建議采用ACC/DEC平滑過渡技術,將加速度提升至1.5G,減少速度波動。

三、工藝參數優化

(1)動態切割參數匹配

建立材料-刀具-參數矩陣數據庫,針對不同晶圓類型(如SiC、GaN)采用自適應參數:

– Si晶圓:主軸轉速40,000rpm,進給速度300mm/s,切削深度50μm

– GaAs晶圓:轉速35,000rpm,進給250mm/s,切削深度30μm

– SiC晶圓:轉速28,000rpm,進給150mm/s,切削深度20μm

(2)刀具系統優化

采用超薄金剛石刀片(厚度15μm,粒度2000),搭配真空吸附刀座(夾持力>50N)。通過聲發射傳感器實時監控刀具狀態,當切削力波動超過10%時觸發自動換刀程序。

四、輔助系統升級

(1)冷卻系統改造

采用兩相微通道冷卻系統,流量提升至10L/min,壓力0.5MPa,確保刀尖溫度穩定在25±2℃。建議使用介電常數<2的氟化液(如Galden HT270)作為冷卻介質。

(2)視覺系統優化

升級線陣CCD至500萬像素,配合頻閃照明(脈沖寬度10μs),將圖像采集時間縮短至50ms。采用深度學習算法實現特征識別速度<100ms,定位精度±1μm。

五、設備維護策略

實施基于振動分析的預測性維護,通過加速度傳感器(靈敏度100mV/g)監測關鍵部件狀態。建立SPC控制圖,對主軸電流、軸向振動等參數進行CPK≥1.33的過程能力監控。

通過上述綜合優化措施,可將晶圓劃片機綜合效率提升40%以上,同時將加工缺陷率控制在0.01%以下。建議每500小時進行激光干涉校準,每2000小時更換主軸軸承,并建立數字孿生系統進行虛擬調試,確保參數優化過程的安全性和可靠性。

點擊右側按鈕,了解更多激光打標機報價方案。

晶圓劃片機介紹

晶圓劃片機介紹

以下是一篇關于晶圓劃片機的詳細介紹,約800字:

晶圓劃片機:半導體制造的關鍵設備

一、概述

晶圓劃片機(Wafer Dicing Machine)是半導體制造過程中的核心設備之一,主要用于將完成前道工藝的晶圓切割成獨立的芯片(Die)。晶圓是制造半導體器件的基礎材料,經過光刻、蝕刻、沉積等工藝后,表面形成數百至數萬個集成電路。劃片機的任務是通過精密切割技術將這些電路分離為單個芯片,確保切割過程中芯片無損傷且效率最大化。

二、工作原理與技術分類

晶圓劃片機的核心技術在于高精度切割,其實現方式主要分為以下兩類:

1. 刀片切割(Blade Dicing)

– 原理:利用高速旋轉的金剛石刀片(厚度約15-35微米)對晶圓進行機械切割。刀片邊緣涂覆金剛石顆粒,通過物理接觸直接劃切晶圓。

– 優勢:成本較低,適用于大多數材料(如硅、砷化鎵等),技術成熟。

– 局限性:切割精度受刀片磨損影響,且對超薄晶圓或敏感材料易造成微裂紋。

2. 激光切割(Laser Dicing)

– 原理:采用高能量激光束(如紫外或紅外激光)通過熱燒蝕或改質層裂法實現非接觸式切割。

– 優勢:精度高(可達±1微米),適用于脆性材料(如玻璃、碳化硅)和超薄晶圓(<50微米),且無機械應力損傷。 - 局限性:設備成本高,切割速度相對較慢。 此外,半刀切割(Half-Cut Dicing)和隱形切割(Stealth Dicing)等改良技術也在特定場景中得到應用,以平衡效率與良率。 三、核心結構與關鍵技術 1. 運動控制系統 采用高精度直線電機和光柵尺,確保切割路徑的定位精度(通常±1微米以內)。 2. 視覺對準系統 通過CCD相機識別晶圓上的切割道(Scribe Line),自動校準切割位置。 3. 冷卻與除塵系統 切割過程中產生的碎屑和熱量需通過去離子水冷卻或真空吸附及時清除,避免污染晶圓。 四、應用領域 1. 半導體芯片制造 廣泛應用于邏輯芯片、存儲器、傳感器等產品的后道切割。 2. 先進封裝 在Fan-Out、3D封裝等工藝中,劃片機需處理更復雜的多層結構和異質集成材料。 3. 新興行業 如LED芯片、MEMS器件、射頻濾波器(如SAW/BAW)以及第三代半導體(氮化鎵、碳化硅)的加工。 五、技術發展趨勢 1. 高精度與高效率并行 通過多軸聯動和激光脈沖優化,提升切割速度的同時保持亞微米級精度。 2. 智能化升級 集成AI缺陷檢測系統,實時監控刀片磨損或激光能量波動,動態調整工藝參數。 3. 適應新材料需求 針對碳化硅(SiC)、氮化鎵(GaN)等硬脆材料開發專用切割方案,降低崩邊率。 4. 環保與成本優化 減少冷卻水消耗,推廣干式切割技術;通過模塊化設計降低設備維護成本。 六、市場與主要廠商 全球晶圓劃片機市場由日本DISCO、東京精密(ACCRETECH)、美國K&S等企業主導,國內廠商如中國電科45所、光力科技正加速國產替代進程。隨著5G、AI和汽車電子需求激增,2023年全球市場規模已突破20億美元,年復合增長率超8%。 七、總結 作為半導體產業鏈的“最后一刀”,晶圓劃片機的性能直接影響芯片良率和生產成本。在芯片集成度持續提升、材料多元化的背景下,劃片技術正朝著更高精度、更強適應性和智能化方向演進,成為推動半導體產業進步的重要力量。 以上內容涵蓋了晶圓劃片機的技術原理、應用場景及未來發展方向,總字數約800字。如需進一步調整或補充細節,請隨時告知!

點擊右側按鈕,了解更多激光打標機報價方案。

晶園劃片機

晶園劃片機

晶圓劃片機:半導體制造中的精密切割技術

在半導體制造領域,晶圓劃片機(Wafer Dicing Machine)是芯片封裝前道工序中的核心設備之一。它通過高精度切割技術將整片晶圓分割成獨立的芯片單元,其切割質量直接影響芯片的性能與良率。隨著半導體行業向更小線寬、更高集成度發展,晶圓劃片機的技術革新成為推動產業進步的重要環節。

一、技術原理與工作流程

晶圓劃片機的工作原理可分為機械切割與激光切割兩類:

1. 機械刀片切割:采用金剛石刀片高速旋轉(30,000-60,000 RPM),通過精準控制切割深度(通常為晶圓厚度的1/3)實現分離。適用于硅、砷化鎵等傳統材料。

2. 激光隱形切割(Stealth Dicing):利用超短脈沖激光在晶圓內部形成改性層,通過擴膜工序實現分離。尤其適合超薄晶圓(<50μm)和化合物半導體。 典型工作流程包括: - 晶圓對準:通過光學系統識別切割道(Scribe Line) - 切割參數設定:根據材料厚度調整刀速、進給速度 - 自動切割:多軸聯動完成X/Y方向切割 - 清洗干燥:去除切割碎屑 二、關鍵技術突破 1. 亞微米級精度控制: 現代設備采用空氣靜壓主軸,徑向跳動<0.1μm,搭配激光干涉儀定位系統,切割精度可達±1.5μm。例如日本DISCO公司的DFD6360機型,在切割5μm超窄道時仍能保持99.9%良率。 2. 智能監控系統: - 聲發射傳感器實時監測刀片磨損 - 機器視覺自動補償切割路徑偏移 - 大數據分析預測設備維護周期 3. 復合加工技術: 行業領先企業開發出激光+機械的混合切割方案,先用激光處理表面鈍化層,再用刀片切割基底,將加工效率提升40%以上。 三、市場格局與應用拓展 全球晶圓劃片機市場呈現高度集中態勢,日本DISCO、東京精密、美國K&S占據85%份額。2022年市場規模達18.7億美元,復合增長率9.3%,主要驅動力來自: - 第三代半導體材料(SiC、GaN)的規模化生產 - CIS圖像傳感器需求激增(手機多攝像頭普及) - 先進封裝技術(如Fan-Out)對薄晶圓的需求 新興應用領域不斷拓展: 1. Mini/Micro LED:藍寶石襯底切割精度要求提升至±0.5μm 2. 功率器件:SiC晶圓硬度高(莫氏9.5),推動激光切割設備滲透率 3. 生物芯片:異形切割需求催生五軸聯動設備 四、技術挑戰與發展趨勢 行業面臨三大技術瓶頸: 1. 超薄晶圓(<30μm)的翹曲控制 2. 異質材料界面分層問題 3. 5G高頻器件切割熱損傷控制 未來發展方向呈現三大趨勢: 1. 智能化升級:集成AI算法實現自適應加工,東京精密最新機型可通過深度學習自動優化800+工藝參數。 2. 綠色制造:開發干式切割技術,減少純水消耗(傳統濕切耗水量達3L/min)。 3. 模塊化設計:通過快速更換主軸實現機械/激光模式切換,提升設備利用率。 結語 在摩爾定律逼近物理極限的當下,晶圓劃片機作為"后摩爾時代"的關鍵制程設備,其技術創新正在從單純的切割工具向智能化加工系統演進。隨著2.5D/3D封裝、Chiplet等技術的普及,劃片機將承擔更多微納級結構加工任務,持續推動半導體產業向更高維度發展。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。