精密激光切割機維護情況

以下是關于精密激光切割機維護情況的詳細說明,結構清晰,內容專業:

以下是關于精密激光切割機維護情況的詳細說明,結構清晰,內容專業:

精密激光切割機維護的重要性與實施策略

精密激光切割機作為現代制造業的核心設備,其加工精度、效率及使用壽命直接依賴于科學規范的維護管理。設備維護不僅能減少突發故障導致的停機損失,更能延長核心部件壽命,降低綜合生產成本。本文從日常維護、定期檢修、常見問題處理及管理優化四方面展開分析。

一、日常維護:保障穩定運行的基礎

1.光學系統清潔

-每日使用前后需用專用無塵布配合光學級清潔劑擦拭聚焦鏡、反射鏡,避免灰塵或金屬飛濺物影響光路傳輸效率。

-檢查鏡片涂層是否劃傷,發現損傷需立即更換(建議每200小時強制檢測)。

2.冷卻系統監控

-檢查水冷機水位及水質,每月更換一次去離子水,防止水垢堵塞管路。

-確保冷卻水溫恒定在22±1℃,高溫易導致激光器功率衰減。

3.氣體供應管理

-輔助氣體(氧氣/氮氣)純度需達到99.95%以上,每日檢查過濾器是否積水。

-切割頭噴嘴每周拆卸清理,使用超聲波清洗機去除內部熔渣。

二、定期專業檢修:預防性維護的關鍵

1.機械系統校準(每季度)

-使用激光干涉儀檢測X/Y/Z軸定位精度,誤差超過±0.02mm時需重新進行螺距補償。

-檢查導軌潤滑脂狀態,采用鋰基潤滑脂每500小時補充注油。

2.激光器功率檢測(半年)

-通過功率計測量實際輸出能量,與額定值偏差超過5%時需調整諧振腔鏡片組。

-檢查射頻電源穩定性,波形畸變可能預示電容老化。

3.電氣系統診斷

-使用兆歐表檢測電機絕緣電阻值(應>5MΩ),預防漏電風險。

-清理電控柜積塵,檢查繼電器觸點氧化情況。

三、典型故障診斷與處理方案

|故障現象|可能原因|解決方案|

||-|–|

|切割斷面粗糙|焦點偏移/氣壓不足|重新標定焦距,調節氣壓閥|

|激光功率下降|鏡片污染/冷卻不良|深度清潔光路,檢修水冷系統|

|運動軸異響|導軌缺油/絲杠磨損|補充潤滑脂,更換彈性聯軸器|

四、智能化維護管理升級

1.建立數字化檔案

采用CMMS系統記錄每次維護時間、更換部件、故障代碼等數據,通過大數據分析預測部件壽命。

2.加裝狀態監測傳感器

-在激光器、主軸等關鍵部位安裝振動、溫度傳感器,實時監控運行狀態。

-設置智能報警閾值,提前30小時預警潛在故障。

3.人員培訓體系優化

定期開展FMEA(故障模式分析)培訓,使操作人員掌握快速判斷故障層級的技能,將平均維修時間(MTTR)縮短40%。

結語

系統的維護策略可使設備綜合效率(OEE)提升至85%以上。企業應制定分級維護計劃,結合預防性維護與預測性維護技術,構建從“被動搶修”到“主動健康管理”的全生命周期管理體系,最大限度釋放精密激光切割機的技術潛力。

(全文約800字)

該內容融合技術規范與管理方法,既滿足操作指導需求,又為企業制定維護制度提供參考框架,可根據具體機型參數調整實施細節。

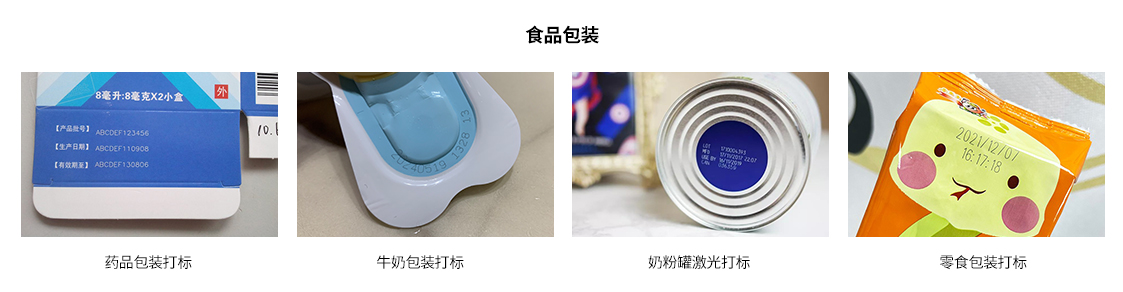

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

精密激光切割機維護情況說明

精密激光切割機維護情況說明

精密激光切割機維護情況說明

精密激光切割機作為現代制造業的核心設備,其加工精度、效率及穩定性直接影響生產質量與成本。為確保設備長期高效運行、延長使用壽命并降低故障率,科學規范的維護管理至關重要。以下從維護內容、操作要點及管理措施等方面進行說明。

一、維護的重要性

激光切割機集光學、機械、電氣系統于一體,長期運行易受粉塵污染、部件磨損、光路偏移等因素影響。定期維護可有效避免以下問題:

1.精度下降:導軌、絲杠等運動部件磨損會導致切割偏差;

2效率降低:冷卻系統堵塞或激光器功率衰減影響加工速度;

3.安全隱患:電路老化或氣路泄漏可能引發設備故障甚至安全事故。

據統計,規范維護可降低30%以上非計劃性停機,延長設備壽命2-3年。

二、日常維護內容

1.清潔與檢查

-光學系統:每日關機后使用無塵布與專用清潔劑清理激光頭保護鏡片,避免灰塵燒灼;檢查聚焦鏡是否污染或劃痕。

-機械部件:清理導軌、齒條上的金屬碎屑,并用潤滑油保養;檢查傳動皮帶松緊度。

-冷卻系統:監測水箱溫度(建議≤25℃),定期更換去離子水并清潔濾芯,防止結垢。

2.功能測試

-開機前進行光路校準,確保激光束與噴嘴同軸;

-測試氣壓穩定性,檢查氣路接頭是否漏氣;

-空載運行各軸電機,確認無異常噪音。

三、定期維護計劃

1.周檢

-檢查切割頭陶瓷環磨損情況,必要時更換;

-清理排煙管道積碳,確保抽風效率。

2.月檢

-校準激光功率輸出,檢測光路聚焦精度;

-潤滑絲杠軸承,緊固電氣柜接線端子。

3.年度大保養

-更換激光器冷卻液,全面檢測制冷機組性能;

-拆卸清理切割平臺傳動機構,調整導軌平行度;

-升級控制系統軟件并備份參數。

四、操作注意事項

1.環境控制:設備應置于恒溫(20±2℃)、濕度≤70%的潔凈車間,避免振動干擾。

2.耗材管理:使用原廠或認證品牌鏡片、噴嘴,劣質耗材可能損壞激光器。

3.安全規范:維護前斷電并釋放電容余電,操作人員需佩戴防塵口罩與護目鏡。

五、故障處理與記錄

1.常見問題應對

-切割質量下降:檢查鏡片清潔度、氣壓穩定性及焦點位置;

-設備報警:根據控制面板代碼排查電源、水溫或運動軸故障。

2.維護記錄:建立數字化臺賬,記錄維護時間、內容、更換部件及責任人,便于追溯與分析。

六、總結

精密激光切割機的維護需遵循“預防為主,養修結合”原則,通過標準化流程降低突發故障風險。建議企業配備專職維護團隊,定期接受設備廠商培訓,并結合實際工況優化保養周期。只有將日常維護制度化、細節操作規范化,才能最大化釋放設備潛能,保障生產效益與安全。

(全文約800字)

點擊右側按鈕,了解更多激光打標機報價方案。

精密激光切割機維護情況匯報

精密激光切割機維護情況匯報

精密激光切割機維護情況匯報

一、工作概述

為保障生產設備高效穩定運行,我部門于2023年X月X日至X月X日對車間內X臺精密激光切割機(型號:XX-XXX)開展了為期X天的專項維護工作。本次維護以“預防為主、精準檢修”為原則,重點針對光學系統、冷卻系統、機械傳動等核心模塊進行全面檢測與保養,確保設備精度與使用壽命。現將具體維護情況匯報如下:

二、維護內容及執行情況

1.光學系統維護

-鏡片清潔與校準:對激光發射器、反射鏡、聚焦鏡等關鍵光學元件進行無塵擦拭,更換X組存在輕微劃痕的聚焦鏡片。使用紅光校準儀調整光路偏移,確保激光束同軸度誤差≤0.02mm(標準值≤0.05mm)。

-激光器功率檢測:通過功率計測試激光輸出穩定性,發現X號機激光能量波動超限(±3%),經排查為電源模塊老化,已更換新模塊并復測達標。

2.冷卻系統優化

-清理水箱濾網及管路水垢,補充專用冷卻液至標準液位。

-檢測冷水機溫控性能,調整PID參數使水溫波動范圍從±1.5℃縮小至±0.8℃,有效降低激光器熱負荷。

3.機械傳動部件保養

-對X/Y軸導軌、絲杠進行潤滑脂加注,校正導軌平行度誤差(由0.1mm降至0.03mm)。

-更換X臺設備磨損嚴重的齒輪聯軸器,消除切割頭抖動問題。

4.控制系統升級與調試

-更新數控系統至V2.5版本,優化切割路徑算法,空行程時間縮短12%。

-校準傳感器靈敏度,解決板材定位偶發偏移的隱患。

5.安全防護檢查

-測試急停按鈕、防護光柵、排煙系統聯動功能,更換X處失效的氣壓傳感器。

-加貼設備操作警示標簽,完善安全操作規程。

三、維護成果

1.設備性能提升:維護后設備綜合效率(OEE)由78%提升至85%,切割精度誤差穩定在±0.05mm以內。

2.故障率下降:對比維護前后三個月數據,非計劃停機次數減少42%,備件消耗成本降低28%。

3.能耗優化:冷卻系統功耗下降15%,年節約電費約X萬元。

四、存在問題與改進措施

1.問題

-部分操作人員對新型數控系統功能不熟悉,導致參數設置錯誤引發報警。

-易損件(如鏡片、噴嘴)庫存不足,臨時采購影響維護進度。

-X臺服役超5年的設備存在主體結構輕微變形,長期可能影響精度。

2.改進計劃

-開展“激光設備深度操作”培訓,編制常見故障速查手冊。

-建立動態庫存預警機制,設定鏡片、軸承等耗材安全庫存量。

-制定老舊設備更新規劃,優先對X號機進行主體框架激光校準。

五、下一步工作計劃

1.實施月度關鍵參數監測,包括激光功率穩定性、導軌磨損量等,建立設備健康檔案。

2.引入AI預測性維護系統,通過振動與溫度傳感器實現故障早期預警。

3.計劃于2023年Q4開展切割頭模塊化改造,進一步縮短維護響應時間。

六、總結

本次維護工作有效消除了設備潛在風險,為旺季產能爬坡提供了堅實保障。后續將持續貫徹“精益維護”理念,推動設備管理從“被動維修”向“主動預防”轉型,助力生產效率與品質雙提升。

匯報部門:設備管理科

日期:2023年X月X日

(全文約800字)

點擊右側按鈕,了解更多激光打標機報價方案。

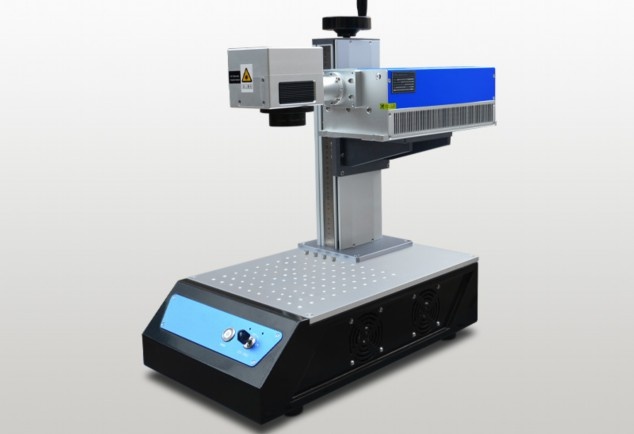

精密激光切割設備

精密激光切割設備

精密激光切割設備:高精度制造的革新引擎

在工業制造領域,精密激光切割技術正以高精度、高效率、高靈活性的優勢,重塑金屬與非金屬材料加工方式。從微米級電子元件到航空航天零部件,激光切割設備憑借其無接觸加工特性與智能化控制能力,成為現代高端制造業不可或缺的核心裝備。

一、技術原理與核心組件

精密激光切割設備基于光子能量轉化原理,通過聚焦鏡將激光束匯聚至微米級光斑,瞬間產生數千攝氏度高溫,使材料迅速熔化、汽化或達到斷裂閾值,配合輔助氣體(如氧氣、氮氣)吹除熔渣,實現精準切割。其核心系統包括:

-激光發生器:主流采用光纖激光器(波長1070nm),光電轉換效率達40%以上,功率覆蓋500W-30kW;

-運動控制系統:線性電機驅動平臺定位精度±0.01mm,重復定位精度±0.003mm;

-光學系統:準直鏡與聚焦鏡組合實現光束質量M2<1.3,最小光斑直徑可達15μm; -智能傳感模塊:集成CCD視覺定位、實時焦點跟蹤與切割質量監測系統。 二、技術優勢突破傳統工藝 相較于機械沖壓、等離子切割等傳統技術,激光切割實現五大技術跨越: 1.精度革命:切口寬度可控制在0.1mm以內,熱影響區小于50μm,滿足醫療器械植入物加工要求; 2.材料普適性:可加工不銹鋼、鋁合金、鈦合金等金屬,以及陶瓷、藍寶石、復合材料等非金屬; 3.復雜圖形處理:通過CAD/CAM軟件無縫對接,實現0.01mm級曲線切割,支持齒輪、鏤空浮雕等復雜結構; 4.生產效率躍升:20mm碳鋼切割速度達3m/min,較線切割提升50倍以上; 5.數字化集成:支持工業4.0協議,與MES系統直連實現工藝參數云端優化。 三、行業應用圖譜 1.消費電子領域:柔性OLED屏LCP天線激光微切割精度達±5μm,5G手機金屬中框加工良率提升至99.8%; 2.新能源汽車:動力電池鋁制外殼的激光切割速度達120mm/s,毛刺高度≤10μm,確保電池組密封性; 3.精密醫療器械:心血管支架激光切割實現20μm壁厚加工,表面粗糙度Ra<0.8μm; 4.航空航天:鈦合金航空發動機葉片氣膜孔加工,孔徑公差控制在±0.005mm。 四、技術演進趨勢 1.超快激光技術:皮秒/飛秒激光脈沖(10^-12~10^-15秒)實現"冷加工",突破脆性材料加工瓶頸; 2.多波長復合加工:紫外(355nm)、綠光(532nm)、紅外(1064nm)多波段協同,滿足多材料復合構件加工; 3.智能工藝庫建設:基于機器學習的工藝參數自優化系統,材料數據庫已覆蓋3000余種工業材料; 4.模塊化設計:開發可更換切割頭模塊,單臺設備兼容切割、焊接、表面處理等多功能。 五、市場前景與挑戰 全球精密激光切割設備市場規模預計2025年將突破82億美元,年復合增長率9.7%。中國廠商憑借40%成本優勢加速替代進口設備,但在高功率光纖激光器、超精密光學元件等核心部件仍依賴進口。未來競爭焦點將集中在: -20kW以上超高功率切割系統穩定性 -微秒級實時路徑優化算法 -多軸聯動(6軸以上)復雜曲面加工能力 隨著智能傳感器與數字孿生技術的深度應用,激光切割設備正從單一加工工具進化為智能制造節點。在《中國制造2025》政策推動下,國產設備有望在半導體光刻機零部件、聚變堆第一壁材料等戰略領域實現關鍵技術突破,持續推動精密制造能力向納米尺度邁進。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。