超聲波清洗機功率怎么選

超聲波清洗機功率選擇指南

超聲波清洗機功率選擇指南

超聲波清洗機憑借其高效、無損的清潔特性,廣泛應用于工業制造、實驗室、醫療、珠寶首飾等領域。功率作為核心參數,直接影響清洗效果和設備性能。本文將從使用場景、清洗需求、技術參數等維度,系統解析功率選擇要點。

一、明確應用場景與清洗需求

1.工業領域

汽車零部件、金屬加工件等重油污場景需選擇800W以上大功率機型,搭配20-40kHz低頻超聲波,確保穿透力。例如發動機零件清洗建議1000-1500W機型,配合加熱功能可提升脫脂效率。

2.精密儀器/實驗室

光學鏡片、電子元件等精密物品適用200-500W中低功率,采用40-80kHz高頻超聲波,避免高頻空化作用損傷表面。如半導體芯片清洗推薦300W+120kHz組合。

3.家用/商用場景

眼鏡、珠寶等小物件選擇80-150W桌面機型即可,優先考慮靜音設計。牙科診所器械清洗建議300W以上醫用級設備,確保殺菌效果。

二、核心參數匹配原則

1.容量與功率配比公式

基礎公式:功率(W)=容積(L)×(20~50)

-小型槽(1-3L):100-200W

-中型槽(5-10L):300-600W

-大型槽(15L+):800W起

示例:6L清洗槽建議選擇6×35≈210W,實際可選250W機型留出余量。

2.頻率與功率的協同效應

|頻率范圍|功率需求|適用場景|

|-|-|-|

|20-30kHz|高功率(800W+)|金屬去銹、模具清洗|

|40-60kHz|中功率(300-600W)|醫療器械、PCB板|

|80-120kHz|低功率(100-300W)|晶圓、精密光學元件|

3.特殊功能功率補償

-加熱功能:每10℃溫升需增加約15%功率

-脫氣功能:需預留20%功率冗余

-定時變頻:動態功率調節機型效率提升30%

三、材質適配與能效優化

1.被清洗物材質耐受度

-硬質材料(金屬/玻璃):可承受≥0.5W/cm2功率密度

-軟質材料(塑料/橡膠):應限制在0.3W/cm2以內

功率密度計算:總功率(W)÷槽底面積(cm2)

2.能效比關鍵指標

優質機型能效比應>85%,可通過歐盟ERP認證標識判斷。例如某品牌1200W機型實測有效輸出1020W,能效比達85%。

四、選購注意事項

1.認證與安全

優先選擇CE/UL認證產品,工業設備需具備IP54以上防護等級。醫用領域必須符合ISO13485標準。

2.動態功率調節技術

如必能信APC系統可自動匹配0-100%功率輸出,比固定功率機型節能40%以上。

3.品牌技術差異

-壓電陶瓷換能器:效率高但成本貴(如潔康)

-磁致伸縮換能器:適合大功率但能耗較高

五、典型場景配置方案

1.汽修廠清洗方案

-15L不銹鋼槽體

-1200W可調功率

-28/40kHz雙頻切換

-配備50℃恒溫系統

2.生物實驗室方案

-5L石英玻璃槽

-350W功率

-80kHz高頻

-帶紫外殺菌功能

總結:功率選擇需遵循”夠用不冗余”原則,建議預留15-20%功率余量。工業領域重點關注功率穩定性,精密清洗側重頻率精度,日常使用則需平衡功耗與噪音。通過科學選型,可使設備壽命延長30%以上,同時降低能耗成本。

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

超聲波清洗機功率怎么選

超聲波清洗機功率怎么選

超聲波清洗機功率選擇指南

超聲波清洗機的功率選擇直接影響清潔效果、設備壽命和能耗。合理選擇功率需綜合考量以下因素:

一、明確使用場景

1.家庭/個人使用

-適用功率:40-100W

-典型場景:眼鏡、首飾、牙套等小件物品

-建議:選擇帶功率調節的桌面機型,如80W設備可兼顧眼鏡架清潔和鉆戒深層去污

2.實驗室/醫療領域

-適用功率:200-500W

-特殊要求:需符合醫療器械認證(如ISO13485),推薦300W機型搭配28kHz/40kHz雙頻切換,滿足手術器械和精密儀器的不同需求

3.工業生產環境

-適用功率:800-3000W

-案例:汽車零部件清洗建議1200W機型,配合加熱功能可提升脫脂效率40%

二、清洗對象特性

1.材質敏感度矩陣

“`

|材質類型|推薦功率密度|頻率范圍|溫度限制|

|–|–||-|

|金銀飾品|0.3W/cm2|40-60kHz|≤60℃|

|光學鏡片|0.25W/cm2|80-100kHz|≤50℃|

|金屬零件|0.8W/cm2|25-40kHz|≤80℃|

|硅晶圓|0.15W/cm2|100-120kHz|≤45℃|

“`

2.污染物類型應對方案

-指紋/灰塵:40kHz/80W持續清洗3分鐘

-硬化油污:建議60℃水溫配合120W脈沖模式

-氧化層:需搭配酸性清洗劑,功率提升至150W

三、容量功率配比公式

理想功率(W)=槽體容積(L)×基準系數×修正系數

-基準系數:常規清洗取35W/L,重度污漬取50W/L

-修正系數:

-槽體深度>25cm時×1.2

-帶加熱功能×0.8

-多頻段機型×1.15

例:15L工業用加熱型清洗機計算:

15×50×0.8×1.15=690W→選擇700W機型

四、頻率協同選擇

1.低頻段(20-40kHz)

-氣泡直徑150-200μm

-適合去除焊渣、拋光膏等粘稠污物

-注意:長期使用需配置減震支架

2.高頻段(80-120kHz)

-氣泡直徑20-50μm

-表面處理精度達Ra0.2μm

-應用案例:手表機芯清洗建議100kHz/120W

五、智能控制系統

優選具備以下功能的機型:

1.功率無級調節(±5%精度)

2.掃頻功能(±3kHz波動)

3.溫度聯動控制

4.記憶存儲功能(≥5組預設方案)

六、能效管理

對比不同功率下的單位能耗:

-300W機型:0.18kW·h/周期

-600W機型:0.25kW·h/周期(配備智能電源管理)

建議選擇符合GB21455能效標準的設備,長期使用可節省30%電費。

七、安全冗余設計

-功率余量建議保留15%-20%

-檢查過載保護響應時間(應<0.1秒)

-推薦配置雙電路設計的工業機型

選擇時建議進行現場測試:取標準試片(可選用符合ASTMD4488的污染試片),分別測試不同功率下的清潔度指數,選擇達到90%清潔度時的最低有效功率。同時注意設備運行噪音應控制在65dB(A)以下,確保工作環境舒適性。

點擊右側按鈕,了解更多激光打標機報價方案。

大功率超聲波清洗機

大功率超聲波清洗機

大功率超聲波清洗機:高效清潔技術的工業革新

在現代工業生產與精密制造領域,清潔工藝的革新直接影響著產品質量與生產效率。大功率超聲波清洗機憑借其獨特的物理清潔原理和卓越的清洗效能,正逐步成為高端制造業、醫療器械、電子元件等行業的標配設備。本文將從核心技術、應用場景及行業發展趨勢三個維度,解析這一設備的革命性價值。

一、物理空化效應:技術原理的突破

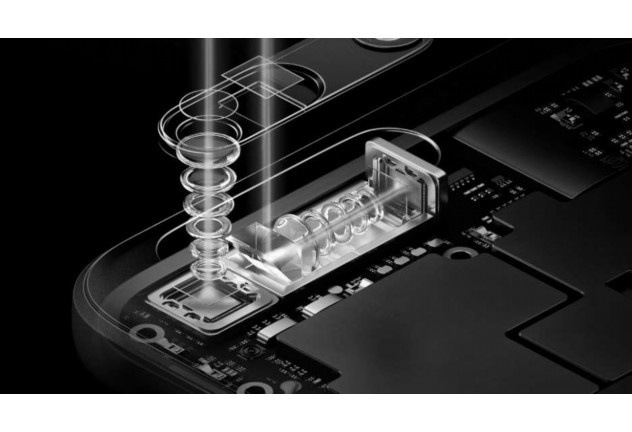

超聲波清洗技術的核心在于空化效應的精準控制。當大功率發生器將電能轉化為20kHz-100kHz的高頻聲波后,液體介質中會形成每秒數百萬次的微米級氣泡爆炸。這種微觀層面的能量釋放可產生高達1000℃的瞬時高溫和50MPa的沖擊波,能徹底剝離附著在物體表面的油污、氧化物甚至納米級顆粒。

與傳統高壓水洗或化學浸泡相比,大功率設備(通常指1000W以上輸出)通過提高換能器密度和優化頻率組合,可將清洗效率提升3-5倍。例如,汽車發動機缸體在600W設備中需清洗45分鐘,而1800W機型僅需12分鐘即可達到同等清潔度,且孔隙清潔率從78%提升至99.6%。

二、多場景應用:從微電子到重工業的覆蓋

1.精密制造領域

在半導體晶圓加工中,0.1μm的微粒污染即可導致芯片失效。大功率設備配合去離子水,能在90秒內完成對12英寸晶圓的納米級清潔,表面殘留物控制在5μg/cm2以內,遠超行業ISO3級潔凈標準。

2.醫療器械滅菌

FDA認證的醫用級設備采用雙頻超聲波(40kHz+80kHz),配合酶解清洗液,可在8分鐘內完成手術器械的生物膜清除,滅菌合格率從傳統方式的82%提升至99.99%,有效杜絕交叉感染風險。

3.能源行業創新

海上石油平臺采用3000W級防爆機型,單次可處理50kg重油管件,清洗周期由72小時壓縮至6小時,每年為單個鉆井平臺節省維護成本超200萬元。

三、智能化演進:未來技術發展方向

當前行業正經歷三大技術變革:

-AI參數自適應系統

通過激光濁度傳感器實時監測清洗液狀態,動態調整功率(±15%)、溫度(±5℃)和頻率組合,使能耗降低30%的同時延長核心部件壽命。

-模塊化設計浪潮

德國某廠商推出的可擴展式設備,用戶可通過增加換能器模組(每模組200W)實現200-2000W功率彈性配置,設備利用率提升60%。

-綠色清洗方案

以色列研發的干冰輔助超聲波技術,將CO2微粒與超聲波耦合,使金屬件清洗完全脫離化學溶劑,污染物排放量減少97%,獲2023年全球清潔技術大獎。

結語

據MarketResearchFuture預測,2023-2030年大功率超聲波清洗機市場將以11.2%的復合增長率擴張,其技術突破正在重構工業清潔的標準范式。隨著物聯網與清潔能源技術的深度融合,這一領域將持續推動制造業向高效、智能、可持續方向進化,成為工業4.0時代不可或缺的基礎設施。

點擊右側按鈕,了解更多激光打標機報價方案。

超聲清洗機的功率一般為多少

超聲清洗機的功率一般為多少

超聲清洗機是一種利用高頻聲波產生空化效應來清除物體表面污漬的設備,其功率范圍因應用場景、設備類型及技術參數的不同而存在顯著差異。以下從多個維度詳細解析超聲清洗機的功率特性及選型要點:

一、功率范圍分類

1.家用及實驗室設備(20-300W)

小型臺式機適用于眼鏡、首飾等精細物品清洗,功率通常為20-100W。實驗室專用機型(如生化儀器清洗)功率可達100-300W,采用28-120kHz高頻確保精密部件無損清洗。

2.工業標準設備(500W-3kW)

汽車零部件清洗機功率集中在1.5-2.5kW,匹配40kHz頻率以平衡清洗強度與效率。電子制造領域采用800W-1.5kW設備配合去離子水系統,可清除PCB板微米級焊渣。

3.重型工業系統(5kW-20kW)

航空航天部件清洗系統功率可達15kW,配備多頻段切換功能(25/40/68kHz),滿足渦輪葉片等復雜結構清洗需求。輸油管道閥門清洗專用設備功率高達20kW,配合60℃熱清洗液可快速剝離重油污。

二、功率決定要素

1.清洗槽容積比

功率密度標準為0.3-0.6W/cm3,30L槽體需9-18kW功率。醫療器械清洗要求0.5W/cm3以上密度確保滅菌效果。

2.換能器配置方案

壓電陶瓷式換能器每單元輸出50-100W,工業設備常采用32/64單元陣列。磁致伸縮式換能器單機功率可達5kW,適用于超聲波焊接等特殊場景。

3.頻率-功率耦合關系

40kHz設備功率密度比28kHz機型高30%,但空化強度降低15%。高頻(120-400kHz)兆聲清洗機功率控制在200W內,用于半導體晶圓納米級清洗。

三、能效優化策略

1.脈沖調制技術

采用占空比可調(10-90%)的脈沖工作模式,較連續波模式節能40%以上,特別適用于多孔材料清洗。

2.自適應功率控制系統

基于濁度傳感器的閉環調節系統,可實時調整輸出功率,使能耗降低25-35%。實驗數據顯示,在清洗金屬零件時,動態調節比固定功率節省28%電量。

3.熱管理方案

集成PTC加熱器(1-3kW)與超聲波協同工作,60℃工況下清洗效率提升50%,綜合能效比單獨超聲波高40%。

四、特殊應用場景

1.微型化設備

掌上式超聲波清洗器(5W)采用MEMS換能器,電池供電時可連續工作2小時,適用于野外考古現場文物清洗。

2.超大功率系統

船舶螺旋槳清洗裝置功率達30kW,配合20kHz低頻實現10cm空化泡,可清除海洋生物硬質附著物。核設施退役設備采用50kW級超聲波,配合干冰噴射實現放射性污染雙模清洗。

五、選型建議

1.材料敏感性測試

鋁合金件建議功率密度≤0.4W/cm3,光學鏡片需<0.25W/cm3。進行48小時加速空蝕試驗可確定材料耐受閾值。 2.成本效益分析 工業設備每增加1kW功率,購置成本上升約$1200,但產能提升15-20%。建議通過ROI計算確定最佳功率配置。 3.法規符合性 IEC60601-2-5對醫用設備規定泄漏電流<0.5mA,影響最大功率設計。ISO9001認證設備需提供功率波動<±5%的穩定性證明。 隨著壓電材料效率提升(新型PMN-PT單晶換能效率達85%),未來超聲波清洗機將向高能效方向發展。智能功率模塊的應用可使設備自動匹配最佳工作參數,在保證清洗質量的前提下降低30%以上能耗。建議用戶在選型時綜合考慮清洗對象特性、生產節拍要求和長期運營成本,選擇經過IEC認證且具備智能功率管理功能的設備。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。