手持激光打標機速度慢如何調快

手持激光打標機速度優化技術指南

手持激光打標機速度優化技術指南

一、設備參數優化

1. 速度參數調整

(1)進入控制軟件參數設置界面,將掃描速度(Scan Speed)逐步提升10%-20%,建議每次調整后測試效果。

(2)適當降低填充間距(Hatch Spacing)至0.02-0.05mm范圍,可減少重復掃描次數。

(3)優化加速參數(Acceleration),將電機加速度提高至設備允許的80%水平。

2. 激光參數配置

(1)在保證標記質量前提下,將激光功率提升至額定功率的70-90%

(2)調整頻率參數(Frequency),金屬材料建議20-50kHz,非金屬材料10-30kHz

(3)啟用高速模式(High Speed Mode),縮短激光脈沖間隔時間

二、硬件系統優化

1. 光學組件檢查

(1)清潔振鏡鏡片,使用專業鏡頭紙和乙醇清潔劑

(2)檢查聚焦鏡組,確保焦距調節機構靈活無卡頓

(3)校準振鏡系統,消除XY軸定位偏差

2. 運動系統優化

(1)檢查導軌潤滑情況,補充專用潤滑脂

(2)測試步進電機驅動電流,調整至額定值的90%

(3)檢查散熱風扇工作狀態,確保溫升不超過45℃

三、軟件設置優化

1. 路徑規劃策略

(1)采用矢量圖形替代位圖模式,減少數據處理量

(2)優化打標路徑,減少空行程比例至15%以下

(3)啟用雙向掃描功能(Bidirectional Scanning)

2. 數據預處理

(1)壓縮圖形文件體積,控制單個文件在5MB以內

(2)將復雜圖形拆分為多個加工區域

(3)啟用預讀取緩存功能,設置500-1000ms緩存時間

四、操作技巧提升

1. 材料預處理

(1)對金屬材料進行陽極氧化處理,提升標記效率30%

(2)非金屬材料表面預涂覆吸光涂層

(3)確保加工平面平整度誤差<0.1mm 2. 動態參數調整 (1)根據材料厚度實時調整離焦量 (2)曲線段自動降速補償設置不超過15% (3)拐角減速參數控制在120%閾值內 五、維護保養要點 1. 日常維護周期 (1)每日清潔光學窗口和導軌 (2)每周檢查冷卻系統循環效率 (3)每月校準激光光路系統 2. 性能監控指標 (1)監控振鏡響應時間應<2ms (2)激光器溫度波動范圍±3℃ (3)定位重復精度保持±0.01mm 注意事項: 1. 參數調整需遵循漸進原則,每次修改不超過20% 2. 高速模式下應加強設備散熱管理 3. 定期備份原始參數配置文件 4. 復雜圖形建議采用分層加工策略 通過上述優化措施,可提升設備運行效率40%-60%,同時建議建立設備參數調整記錄表,記錄每次修改前后的性能對比數據。對于特殊材料加工,建議聯系設備廠商獲取定制化參數方案。

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

激光打標機太慢怎么設置

激光打標機太慢怎么設置

激光打標機加工速度過慢的優化方案

一、問題診斷與參數優化

(1)速度參數調整

– 將默認速度參數(通常為200-500mm/s)提升至600-1200mm/s區間

– 不同材料建議參數:

金屬材料:800-1200mm/s

塑料制品:600-800mm/s

木材雕刻:400-600mm/s

– 同步調整加速度參數至2000-5000mm/s2

(2)功率與頻率協同調節

– 功率提升建議幅度:當前功率的120-150%

– 頻率設置匹配原則:

深雕:20-50kHz

淺標:50-100kHz

精細圖案:100-200kHz

– 脈沖寬度調整為0.5-2.0μs范圍

二、硬件性能提升方案

(1)光學系統優化

– 定期清潔聚焦鏡(建議每周1次)

– 使用短焦距透鏡(如F=100mm)

– 校準光路偏移(誤差控制在±0.05mm內)

(2)機械結構維護

– 導軌潤滑周期縮短至72小時

– 檢查皮帶張力(推薦張力值:2.5-3.0kgf)

– 伺服電機參數重設:

剛性等級提升2-3檔

位置環增益增加15-20%

三、軟件設置優化策略

(1)矢量路徑優化

– 啟用智能路徑規劃功能

– 設置空移速度至最大值的80%

– 優化加工順序(建議優先處理連續區域)

(2)填充參數調整

– 線間距縮減至0.02-0.05mm

– 采用蛇形填充模式

– 交叉填充角度設為45°±15°

– 重疊率控制在5-8%

四、綜合效率提升措施

(1)材料預處理

– 表面涂層處理(建議使用專用打標涂層)

– 材料固定方式優化(真空吸附替代機械夾持)

(2)批量加工策略

– 采用陣列排版技術(利用率提升30-50%)

– 實施連續加工模式(減少空行程時間)

– 預生成加工模板(節省重復設置時間)

五、安全與質量保障

(1)實時監控指標

– 溫度監測:控制在<65℃ - 功率波動范圍:±5%以內 - 聚焦穩定性:誤差<0.01mm (2)測試驗證流程 - 梯度測試法:每次調整2-3個參數 - 標準測試樣塊驗證(尺寸10×10cm) - 質量評估標準: 深度一致性誤差<5% 邊緣銳度>90%

注:具體參數需根據設備型號(如光纖/CO2/紫外激光器)和材料特性進行調整,建議在專業工程師指導下實施優化。每次參數調整后應進行不少于3次的重復驗證測試,確保加工質量穩定性。

點擊右側按鈕,了解更多激光打標機報價方案。

激光打標機怎么調速度

激光打標機怎么調速度

激光打標機速度調節技術指南

激光打標機的速度調節是影響加工效率和產品質量的核心操作參數之一。本文將從原理分析、操作步驟、參數優化三個維度,系統闡述速度調節的技術要點。

一、速度參數的作用原理

激光打標速度指激光束在材料表面的移動速率,單位通常為mm/s。速度參數直接影響:

1. 加工效率:速度越快,單位時間加工面積越大

2. 標記深度:相同功率下,速度降低可增加作用時間,提升刻蝕深度

3. 邊緣質量:速度過高可能導致線條斷裂或邊緣毛刺

4. 熱影響區:低速加工易造成材料過熱變形

二、標準調節流程

1. 軟件界面操作(以主流軟件為例):

– 打開MarkingMate/RDWorks控制軟件

– 進入參數設置界面,定位”速度”調節項

– 輸入數值范圍(通常100-2000mm/s)

– 同步調整”加速度”參數(建議保持默認比例)

2. 硬件狀態驗證:

– 檢查振鏡電機響應速度

– 確認導軌潤滑狀況

– 測試伺服系統同步性

– 監控激光器功率穩定性

三、多參數協同優化策略

1. 功率匹配原則:

– 公式參考:實際功率=標稱功率×(速度基準/當前速度)^0.5

– 鋁材加工:200W設備建議速度400-600mm/s

– 塑料雕刻:30W設備推薦速度800-1200mm/s

2. 頻率動態調整:

– 高反材料(銅、銀)使用20-50kHz高頻

– 深雕作業采用5-15kHz低頻

– 速度每提升100mm/s,頻率應增加3-5kHz

3. 材料適配方案:

| 材料類型 | 推薦速度 | 功率配比 | 頻率范圍 |

|-|-|-|-|

| 不銹鋼| 300-500 | 70%-85% | 20-30kHz |

| 陽極氧化鋁 | 600-800 | 50%-65% | 50-80kHz |

| 亞克力| 1000-1500| 30%-40% | 80-100kHz|

| 木材雕刻 | 400-600 | 60%-75% | 10-20kHz |

四、典型問題解決方案

1. 邊緣鋸齒現象:

– 先降低速度至基準值70%

– 提高拐角加速度參數

– 檢查皮帶張緊度(標準值:5-8N/mm2)

2. 深淺不一致:

– 創建速度梯度測試模塊

– 采用分段變速加工

– 安裝實時功率監測模塊

3. 高速抖動處理:

– 校準振鏡正交偏差(應<0.1mrad) - 升級運動控制卡固件 - 添加減震基座(共振頻率需>80Hz)

五、維護保養要點

1. 每月進行導軌滑塊潤滑(使用專用鋰基脂)

2. 每季度校準光路同軸度(偏差<0.05mm) 3. 每周清理聚焦鏡片(無水乙醇+無塵布) 4. 環境溫度控制在20±3℃,濕度<70% 實際操作建議: 1. 新設備首次使用應進行速度階梯測試(100mm/s為間隔) 2. 建立參數記錄表,記錄不同材料的最佳組合 3. 高速加工時開啟實時溫度監控(建議<65℃) 4. 復雜圖形采用矢量分層加工技術 通過系統化的參數調節和持續優化,可使激光打標機的加工效率提升30%-50%,同時保證標記質量的穩定性。操作人員需結合設備型號、材料特性及加工要求,建立動態參數數據庫,實現精準高效的加工控制。

點擊右側按鈕,了解更多激光打標機報價方案。

手持激光打標機打標范圍

手持激光打標機打標范圍

手持激光打標機的打標范圍與應用解析

隨著工業制造和個性化定制需求的增長,手持激光打標機憑借其靈活性和高效性,逐漸成為現代加工領域的重要工具。其核心優勢在于能夠適應多種材料的打標需求,同時兼顧精度與便攜性。本文將從技術參數、適用材料、行業應用及操作優勢等方面,全面解析手持激光打標機的打標范圍。

一、技術參數與打標能力

手持激光打標機的性能主要由激光類型、功率、波長和聚焦系統決定,這些參數直接影響其適用范圍和效果。

1. 激光類型與波長

主流設備多采用光纖激光器(波長1064nm)或紫外激光器(波長355nm)。

– 光纖激光器:適合金屬(不銹鋼、鋁合金等)及部分硬質塑料的深雕或表面標記。

– 紫外激光器:適用于對熱敏感材料(如玻璃、陶瓷、高分子材料)的精細打標,通過“冷加工”避免材料變形。

2. 功率范圍

手持設備功率通常在10W至50W之間。

– 低功率(10-20W):滿足常規標記需求,如文字、二維碼、簡單圖案。

– 高功率(30W以上):可進行深度雕刻或高速打標,適用于工業級批量生產。

3. 打標精度與速度

最小線寬可達0.01mm,重復定位精度±0.01mm,單次打標速度最高達7000mm/s,適用于高精度和高效率場景。

二、適用材料范圍

手持激光打標機可處理的材料種類廣泛,覆蓋金屬、非金屬及復合材料。

1. 金屬材料

– 不銹鋼、鋁合金、鈦合金:常用于工具、醫療器械的永久性標識。

– 銅、鍍層金屬:需調整功率避免氧化,適用于電子元件或工藝品。

2. 非金屬材料

– 塑料(ABS、PC、PVC):用于電子外殼、管材的序列號打印。

– 木材、皮革:適合個性化雕刻,如禮品、家具裝飾。

– 玻璃、陶瓷:需紫外激光器實現無裂紋標記,應用于酒瓶、工藝品。

3. 特殊材料

– 陽極氧化鋁:通過去除氧化層形成對比度清晰的標記。

– 覆膜材料:可剝離表層涂層,適用于包裝行業防偽標識。

三、行業應用場景

1. 工業制造

– 零部件追溯:在汽車、航空航天領域標記零件編號、批次號,實現全生命周期管理。

– 模具標識:直接在生產線上標記模具參數,提升管理效率。

2. 電子電器

– PCB板打標:精確標注元器件信息,避免高溫損傷電路。

– 外殼標識:在手機、電腦等產品上鐳射LOGO和認證標志。

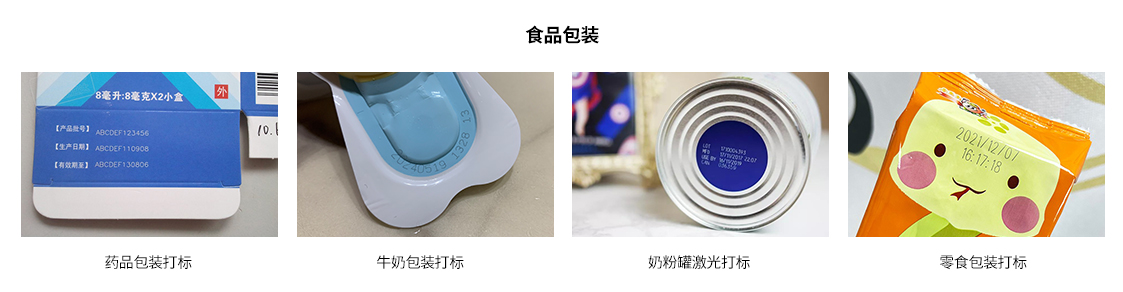

3. 消費品領域

– 珠寶首飾:個性化刻字,保持貴金屬表面光潔度。

– 食品包裝:在塑料或玻璃容器上標注生產日期,符合食品安全標準。

4. 文創與醫療

– 手術器械消毒標識:耐高溫高壓腐蝕,確保信息長期留存。

– 藝術品創作:在竹木、亞克力等材料上實現復雜圖案雕刻。

四、操作優勢與限制

優勢:

– 便攜靈活:擺脫固定式設備空間限制,可現場作業(如大型機械內部打標)。

– 無耗材環保:相比油墨噴碼,無化學污染,降低長期成本。

– 永久性標記:抗磨損、耐腐蝕,滿足ISO追溯標準。

限制:

– 材料敏感性:部分反光/透明材料(如鏡面金屬、純水晶)需特殊處理。

– 安全防護:需配備護目鏡,避免激光散射傷害。

五、未來發展趨勢

1. 智能化升級:集成AI視覺定位系統,自動識別打標位置并糾偏。

2. 多波長復合技術:單設備兼容不同材料,拓展應用邊界。

3. 輕量化設計:優化結構減輕重量,提升長時間作業舒適度。

結語

手持激光打標機的打標范圍已覆蓋從工業級硬質材料到消費級柔性材質的廣泛領域。隨著技術進步,其將在智能制造、個性化定制等場景中發揮更大價值。用戶在選擇時需結合材料特性、精度需求及預算,匹配適合的激光類型與功率配置,以實現最佳打標效果。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。